|

“它”将成为井下排矸分选的关键技术时间:2020-04-14 煤矿井下充填开采技术已成为煤炭资源绿色矿山建设的重要内容,是矿山无废化开采、低环境损害、资源利用最大化的重要技术手段,随着该技术的应用推广,为进一步提升矿井效率、减少投资及环境损害、降低能耗,煤矿井下开采、洗选、充填工艺一体化成为未来新的发展方向,目前国内绝大部分煤矿原煤均采用地面选煤厂洗选加工,地面选煤技术虽然成熟可靠,但直接应用于井下均存在较多技术难题,目前仅有少量煤矿建设有井下排矸系统,如新汶矿业集团新巨龙煤矿+100mm块煤重介质浅槽排矸系统、邢东煤矿井下30~200mm跳汰排矸系统,这些系统的建立为井下排矸技术提供了一定的积累,但相应核心分选装备受限于井下空间制约均为处理能力较低的块煤排矸装备,无法应用于大型煤矿相应处理能力的深度排矸,因此研究开发大处理能力井下排矸技术装备成为井下采选充一体化技术的关键研究内容。 跳汰作为煤炭洗选加工的重要技术之一,在国内将该工艺应用于井下排矸已经取得了一些重要进展,如邢东煤矿井下采用常规单侧进风跳汰机实现了30~200mm块原煤的排矸,跳汰处理能力为60~120t/h,表明跳汰工艺已能够实现井下小规模排矸。目前地面已应用宽度超过4m的主要类别大型跳汰机均沿用原有的单侧进风型式供风,如目前主要使用的SKT,YT,X系列等,但受限于井下空间、设备自身高度、处理能力等原因,尚未实现井下应用,故在国内以大中型矿井为主的条件下,应重点研究如何提高适用于井下跳汰装备的处理能力。 1 双侧进风跳汰分选原理 1.1 主流跳汰技术特点 目前,国内选煤行业使用的跳汰机主要以筛下空气室跳汰机和复合空气室跳汰机为主,其中筛下空气室跳汰机采用筛下空气室结构,低压风直接由布置于跳汰机一侧的风管进入筛下空气室内,主要代表机型为SKT系列及X系列,见图1,该类型跳汰机筛下空气室高度大,机体高度高,尤其设备大型化后,机体高度进一步增加,难以应用于井下受限空间环境。复合空气室跳汰机结合原有筛侧空气室跳汰机和筛下空气室跳汰机的特点,在跳汰机一侧布置筛侧风室,并与筛下风室联接到一起,大幅降低了机体高度,减少了跳汰透筛的损失,同时低压风风压降低至0.029MPa,代表机型为YT系列,其外形结构见图2,该类型跳汰机机体高度更加适应于井下受限空间环境,但在大型化的过程中,跳汰机洗选有效宽度增大到4m以上时,跳汰机单侧供风会造成沿跳汰机宽度方向的水流横向扰动,影响洗选效果,制约了该设备进一步加大处理能力的可行性。该两种类型的跳汰机采用的布风系统均布置在跳汰机的单侧,无形中增加了跳汰机的整体宽度,给井下设备布置带来困难。

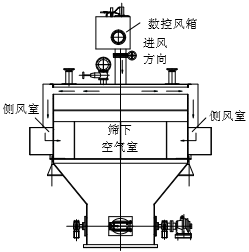

图1 筛下空气室跳汰机

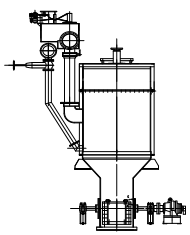

图2 复合空气室跳汰机 1.2 双侧进风跳汰技术特点及原理 双侧进风技术将数控风箱从跳汰机一侧调整到中间,机体两侧均设置侧风室,数控风箱通过三通管道连接到两侧侧风室,侧风室与机体筛下空气室连接,筛下空气室上部为分选床层。 双侧进风跳汰机工作时,低压风进入数控风箱,数控风箱控制低压风由三通管道进入双侧风室,在该室内完成从原有低压状态到工作压力状态所需要的缓冲和过渡功能后,压力进一步传到筛下空气室中,并通过筛下位置空气室的下部开口传给跳汰室内的水体,由水体继续向上传递,并透过筛板,推动跳汰床层上的被选矿物向上运动,在完成规定的一个单峰后,数控风箱进风关闭,出风打开,此时,在跳汰室高液位的作用下,2个筛侧位置空气室中的空气部分被放出,筛下位置空气室的空气向双侧风室内补充,并引起跳汰机体内床层水位下降,跳汰床上被推高的被选矿物向下回落,到完成规定的一个单谷后,出风关闭,实现一个完整的脉动循环,以后周而复始的进行这样的循环,实现空气脉动跳汰选矿。跳汰机双侧进风原理如图3。

图3 双侧进风跳汰原理 该进风技术适用于筛面宽度大于3m的大型跳汰机,在原理上优于传统的单侧进风技术,增强了常规处理能力跳汰机床层的稳定性,解决了大宽度复合空气室跳汰机单侧进风床层横向水流扰动问题,为跳汰机处理能力的大幅增加提供了可靠的技术支撑,按照常规跳汰机单侧进风4m宽较为可靠的设计原则,双侧进风可实现8m宽跳汰床层的布置,从而大幅提升单机处理能力至800t/h以上。 2 双侧进风跳汰机的现场试验 2.1 试验设备 双侧进风跳汰机作为一种新型大处理能力分选装备,未来将逐步应用于大、中型煤矿井下分选排矸,但首先应实现地面大型选煤厂的成熟应用。到目前为止,使用该技术研发制造的大型双侧进风跳汰机已在地面选煤厂工业应用多台套,使用单位包括山西高平野川煤矿选煤厂、山西煤运集团盛泰选煤厂、阳泉二景和谐煤业选煤厂等,图4为该技术装备工业应用现场,其突出特点如下: 1) 跳汰筛面宽度均达到4.0m以上,床层脉动平稳,无横向水流扰动,单位面积处理能力最高可达20t/(h·㎡)以上。 2) 部分设备采用德国公司进口风阀组件,提高了进排风控制的可靠性,减少了设备维护量。 3) 用水量及用风量均较低,吨煤用水量约2.0m3/t,大幅低于目前行业相关标准2.5~3.0m3/t原煤,用风采用双压供风,中煤段风压为0.029MPa,远低于行业标准0.035~0.050MPa风压要求,节能效果显著。 4) 双筛侧空气室布置使得机体高度较低,分选过程吸啜力适中,洗选过程透筛损失小。相应技术装备的工业应用检验了该技术的可靠性,也为下一步井下使用积累了经验。

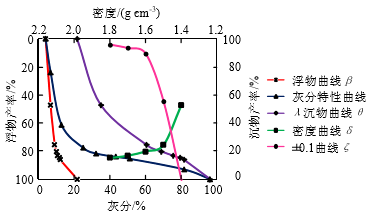

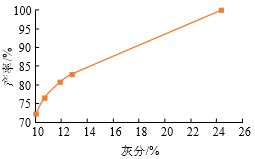

图4 双侧进风跳汰装备应用现场 本次工业性应用试验安排在野川煤矿选煤厂,核心分选设备为26m2双侧进风跳汰机,其余相关配套辅助设备、设施均齐全可靠。 2.2 原煤性质 入洗原煤来自于野川煤矿,为本地区3号无烟煤,入洗原煤灰分在22%左右,选后精煤产品灰分要求低于11%。根据原煤0~80mm综合级浮沉试验报告表得到的原煤可选性曲线见图5,当洗选加工11%灰分精煤产品时,根据可选性曲线可以判断该原煤为易选煤。

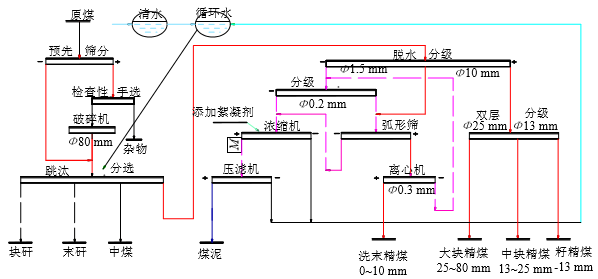

图5 原煤可选性曲线 2.3 试验过程 野川选煤厂是配套野川煤矿建设的一座大型跳汰选煤厂,采用JYT-26/3型双侧进风跳汰机,处理能力400~600t/h,该选煤厂采用模块化钢结构布置方式,主厂房内建设有跳汰主选系统、精煤筛分脱水系统、煤泥水浓缩系统、煤泥压滤回收系统,整套选煤工艺衔接紧密流畅,占地面积小,有利于实际生产及工业性应用试验过程控制。该厂工艺流程如图6所示。

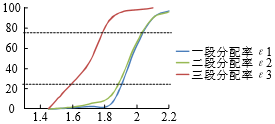

图6 野川选煤厂工艺流程图 本次工业性应用试验与实际生产过程相同,矿井来煤首先进行特大块预先80mm筛分,筛上+80mm经手选出大块矸石和杂物后,进入破碎机破碎至80mm以下,与大块筛筛下物一起由胶带输送机运至主厂房中的原煤缓冲仓内,再经给煤机输送进入跳汰机内进行洗选,跳汰机分选出矸石、中煤、精煤3种产品,矸石、中煤分别用斗提机脱水后,进入到各自的产品仓;跳汰机溢流经固定弧形筛脱水后,筛下水进煤泥水系统,筛上产品经10mm分级脱水,筛上+10mm的产品进入精煤上仓皮带机内,运输至仓上完成产品分级入仓;脱水分级筛下-10mm的末精煤采用水力输送至弧形筛进行脱水,弧形筛上物采用离心脱水后作为精煤产品进入到末精煤皮带,弧形筛筛下水首先进入到旋流器内进行浓缩分级,浓缩分级后的底流进入到高频筛内回收粗煤泥,粗煤泥进一步采用离心脱水最终掺入到末精煤产品,浓缩分级后的溢流以及高频筛筛下水进入到浓缩机内浓缩澄清,浓缩机底流采用压滤机脱水回收,滤液水以及浓缩机溢流作为循环水复用。 3 试验结果与分析 3.1 试验结果 野川选煤厂建成后,整套系统进行了相应调试及联合试运转,选煤厂各项洗选指标顺利达到相关要求,精煤产品灰分为11.00%,跳汰机处理能力原定400t/h,最大处理能力为500t/h,实际采用新型双侧进风跳汰机后正常处理能力超过预期最终稳定在500t/h左右,最大峰值处理能力达到600t/h。在正常生产条件下,按照GB475—2008和MT/T808—1999的相关规定和要求,确定合理的采样时间间隔、子样质量和采样方法,对原煤、精煤、矸石、中煤产品进行取样分析,通过浮沉试验数据计算得到分配率并绘制分配曲线见图7。

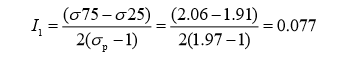

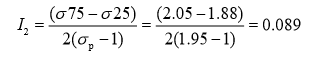

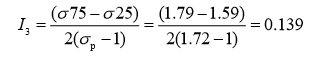

图7 野川选煤厂跳汰机分配曲线 3.2 结果分析 3.2.1 矸石段指标 跳汰机第1及第2段为矸石排料段,对其排出的产品进行浮沉试验分析,其中跳汰机第1段排出的块矸石经取样化验,灰分达到83%,其中-1.5g/cm3含量为0.43%,且灰分达到16.47%,表明第一段精煤损失量极少,根据相关数据绘制相应分配曲线图7,经查询计算该段工艺效果评定最终不完善度I1值为

跳汰机第2段主要用于排出原煤中的末矸石,该段及第3段均采用0.029MPa风压,较其他设备节能的同时,跳汰机纵向脉动可控性较好,减轻了末煤的透筛问题,经该段排出的末矸石化验结果显示,该段产品的灰分为73.84%,-1.5g/cm3含量为1.71%,灰分为15%左右,含精量同样较少,查询分配曲线经计算获得2段不完善度I2为

3.2.2 中煤段指标 跳汰机第3段主要用于排出原煤中的中煤,该段采用0.029MPa风压,该段排出的产品的灰分为46.28%,-1.5g/cm3含量为6.64%,灰分为14%左右,该段分选密度为1.72g/cm3,查询分配曲线计算获得3段不完善度I3为

3.2.3 数量效率 根据各产品试验结果组成,可绘制入料浮物曲线见图8,通过浮物曲线可以查出当精煤产品灰分为11.00%时,精煤理论产率为78.20%,实际精煤产率为76.68%,最终精煤产品数量效率为98.06%。

图8 入料浮物曲线 4 结论 1) 研制了新型双侧进风跳汰机,解决了复合空气室跳汰机单侧进风横向水流扰动问题,保证水流脉动效果的前提下,单机宽度可达到8m,大幅提高跳汰机单机处理能力至800t/h以上,为大型煤矿井下排矸或地面选煤厂建设提供了更先进可靠的分选装备。 2) 实现了新型双侧进风跳汰机的工业应用,工业应用结果表明:第1,2矸石段I值分别为0.08和0.09,矸石含精量均极低,第3中煤段I值为0.14,均优于行业标准规范要求,工业设备能适应于井下深度排矸或地面选煤厂分选。 3) 双侧进风跳汰机吨煤洗选用水量为2.0m3/t,中煤段风压为0.029MPa,能耗显著低于筛下空气室跳汰机,是一种节能高效分选装备,有利于提升用户经济效益。 4) 随着煤矿井下采选充一体化工艺的推广应用,对井下排矸深度及处理量的要求逐步提高,双侧进风跳汰技术将显示出全粒级深度排矸、处理能力大、工艺简单、运营成本底、投资低等诸多优势,必将成为井下排矸分选的关键技术。 ◎基金项目:国家重点研发计划项目(2018YFC0604702) ◎作者简介:王志刚(1987—),男,山东省昌乐县人,工程师,硕士研究生,从事选矿工程设计及跳汰分选技术的研究。 |