|

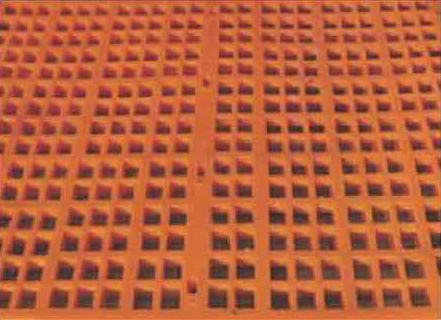

降低煤炭过粉碎率,这几项措施可以一试时间:2020-10-19 煤炭在选煤厂洗选加工过程中不同程度的存在过粉碎现象,过粉碎率过高时会对煤炭企业的经济效益造成严重影响。以目前市场情况,块煤价格与末煤价格差异较为明显,每吨块煤价格比末煤普遍高200元左右,增加块煤产量可显著增加企业经济效益。另外,煤炭过粉碎会增大后续的煤泥水系统压力,因此,在洗选环节通过一定的技术措施降低煤炭过粉碎率,提高块煤产率,极其重要。 煤炭在洗选过程中要经过准备、破碎、筛分、运输、转载、分选、脱水等多个环节,各环节都会对煤炭过粉碎造成影响。其中影响较大的主要为破碎、筛分、运输转载环节。 1 破碎环节 破碎作业时选煤环节中非常关键的一环,它可以保证用户对产品粒度的上限和洗选设备最大入洗上限。破碎设备的选择、工艺参数的设置等都会对煤炭过粉碎率造成较大影响,导致最终的块煤产率降低。 1.1 型式选择 常见的破碎机主要有冲击型、挤压型、剪切型三种形式。如环锤式破碎机、反击式破碎机属于冲击型,该类型破碎机对出料粒度无法控制,会造成大量的粉煤产生。颚式破碎机、圆锥破碎机属于挤压型,该类型破碎机会造成物理混杂破碎,极易形成过粉碎。以上两种类型破碎机都不适合选煤厂对煤炭的破碎作业。分级破碎机则属于剪切型。分级破碎机采用低转速、大扭矩对物料进行剪切、弯曲、拉伸、刺破等作用,仅对大于粒度要求的物料进行破碎,在破碎过程中没有剧烈的冲击、摔打等作用,具有极低的过粉碎率,并且经过破碎后的块煤内隐藏的裂隙及残余应力也很小,降低了随后在洗选加工、储装运输过程中二次破碎的几率,因此选煤厂破碎设备首选分级破碎机。 在实际洗选生产中,根据来煤的煤质特征以及现场的工艺参数,来合理选择分级破碎机技术参数,采用量体裁衣式的定制化选型设计,选型时,规格尽量选大一点,留有富裕量,可以避免物料在破碎腔反复翻滚挤压,形成较大的过粉碎。在不影响设备处理能力及出料粒度的前提下,尽量降低破碎齿辊转速、增大两个齿辊的中心距、优化齿型结构、增大齿前空间等技术手段来设计调整破碎机,从而降低煤炭的过粉碎率。 1.2 工艺参数设置 破碎系统参数设置要合理,避免原煤、精煤等多处同时设置破碎机、形成交叉破碎,造成块煤的多次破碎,增加不必要的过粉碎率。破碎机破碎粒度设置偏小,对块煤进行过度破碎,也是影响块煤率的因素。根据煤质情况,在保证安全生产及洗选要求的前提下,适当加大破碎粒度,可以提高块煤率。 破碎工艺也对破碎机过粉碎有较大的影响,目前采用的破碎工艺有全通过式破碎和筛分分级+筛上物破碎两种工艺。全通过式破碎工艺破碎机选型大、能耗高,并且小于破碎粒度的块煤极易在破碎机中被破碎,过粉碎率大,选煤厂设计时建议选用先筛分,筛上物破碎工艺。设置初步筛分设施,进行初步分级,仅对大块煤炭进行破碎,可减少对块煤的重复破坏。 2 筛分环节 筛分是选煤厂生产过程中的重要环节,煤炭的分级、脱泥、脱水、脱介等方面都离不开振动筛。如果筛子形式、筛板材料、筛分面积等选择不合理,也将增加煤炭过粉碎率。 2.1 筛子型式 筛子的型式选择要根据其使用场合和用途而定,一般来说,预先筛分大多选用香蕉筛和圆振动筛;脱泥选用直线筛较多;在块煤脱介、脱水时,最好采用直线筛,尽量不采用香蕉筛,因为香蕉筛角度比较大,块煤在筛面上运动速度较快,和筛前溜槽碰撞会增加块煤过粉碎率。 2.2 筛板材料 目前筛板材质有多种形式,主要为不锈钢筛板(图1)、冲孔网、焊接网、编织网等金属材质与聚氨酯等非金属材质筛板(图2)。块煤与金属材料筛板产生碰撞时为刚性碰撞,破碎量大;聚氨酯筛板以钢丝绳为骨架材料,外包聚氨酯弹性层,其弹性体能够最大限度的吸收冲击力,块煤与筛板产生碰撞时,会延长碰撞时间,减少块煤破碎量。因此在筛板的选择上尽量采用聚氨酯筛板,可有效的降低块煤破碎率。另外,由于筛子盲板处一般多为金属材料,可在其上铺设一层缓冲垫,已达到减缓冲击,降低过粉碎率的目的。

图1 不锈钢筛板

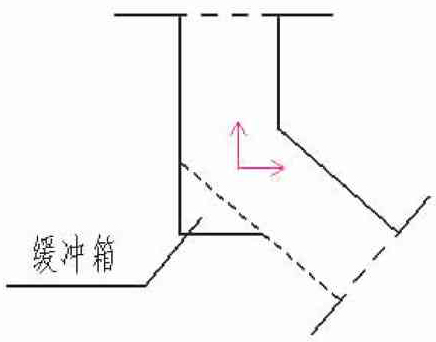

图2 聚氨酯筛板 2.3 筛分面积 筛子选型时,一定要结合处理能力、来煤的粒度组成、筛孔、筛子类型等,选择合适的筛分面积、筛孔尺寸,并考虑一定的富裕量。若筛分面积选型过小,则在分级过程中,会影响筛子的筛分效率,导致末煤(煤炭粒度小于分级筛筛孔)透筛量较小,大量末煤与块煤混杂进入下一道工艺,增加二次破碎的几率,导致物料过粉碎。 3 运输转载环节 3.1 运输设备选择 原煤、块煤产品运输优先选用带式输送机,尽量不选用刮板输送机,因为刮板输送机在运输块煤时,与刮板链、刮板侧壁和刮板底板存在着摩擦和碰撞作用,会造成块煤破碎。带式输送机选型时,要根据运量、煤质特征等条件选择合适的带速,尽量避免带速过高,使煤在脱离带式输送机时有较大的速度,与溜槽碰撞而产生破碎。 3.2 转载溜槽 溜槽集运输、密封、转载等功能于一身,在是选煤厂的转载环节中广泛应用。如果溜槽设计不合理,也会对煤炭的过粉碎率造成较大影响,严重时甚至会堵塞溜槽、致使设备无法运转。在选煤厂的设计中,除了在转载中尽量降低工艺的落差,减小物料下落时的冲击速度之外;可以通过以下技术措施来达到降低煤炭过粉碎的目的。 3.2.1 溜槽增加缓冲箱 设计各设备间转载溜槽时,根据物料运动轨迹,在溜槽冲击面、改向转点等位置增设缓冲箱(图3),以积存部分末煤形成堆积缓冲垫,使物料实现软着陆。物料由高处落下,首先堆积在溜槽的缓冲箱内,待物料填满后,后续落下的物料红缓冲箱溢出至后续流槽段,从而降低物料的冲击。落差较大的溜槽,可以设计多级缓冲,从而降低最终落煤点的冲击速度。

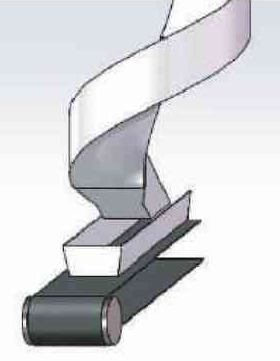

图3 溜槽增设缓冲箱 3.2.2 合理设计溜槽形状 要根据物料轨迹合理设计的溜槽形状,优化设计其结构。尽量避免较大的转弯,溜槽的折拐处可用螺旋状溜槽(图4)取代,尤其适用于落差大、倾角大的溜槽设计中。另外,采用曲面溜槽(图5)也可以大大减少对物料的冲击从而降低块煤过粉碎率。溜槽断面采用“U”形结构,让煤块自然滑下,使其到达下一级输送机带面的速度与输送带运行速度大致相似,相当于将煤块轻轻放到输送带上,从而大幅降低过粉碎率。

图4 螺旋溜槽

图5 曲面溜槽 3.2.3 转载点处设缓冲装置 在转载点,尤其是块煤转载点、落料点导料槽与胶带机接触面,为降低物料运行的速度和接触碰撞时间,在溜槽的末端加装挡皮、缓冲链等缓冲装置,减少块煤与设备及溜槽的刚性碰撞,减少煤块撞击的力度,降低过粉碎率。 3.2.4 底面铺设橡胶或网格板 传统的溜槽内衬板为钢板,物料与溜槽碰撞为直接刚性碰撞,块煤破碎率大为进一步降低物料在溜槽中运行时的冲击破碎,在溜槽的冲击面上铺设软性橡胶耐磨板增加缓冲,降低块煤破碎。另外,在溜槽内铺设一层网格板,当煤通过溜槽底部时粉煤会填充在网格内,使溜槽底板的摩擦系数增大,降低物料的运行速度,能够减少块煤刚性碰撞的几率,较大地降低煤炭的过粉碎。 4 入仓环节 合理选择煤炭的配仓设备,可以较好地降低煤炭过粉碎。目前配仓一般采用分叉溜槽、刮板输送机、可移动带式输送机、带式输送机+犁式卸料器等方式,优先选用分叉溜槽和可移动带式输送机;原煤可采用刮板输送机,块煤配仓尽量不采用刮板输送机,若块煤仓数目较多,可采用带式输送机+犁式卸料器方式,带式输送机带速尽量低,犁式卸料器上要包裹橡胶或皮带等缓冲材料,通过缓冲降低块煤破碎率。 煤炭洗选后的洗中块、洗小块等合格产品入仓时可选用螺旋溜槽,螺旋溜槽主要靠物料的自身重力下滑在溜槽内做设定的曲线运动,控制块煤运动速度从而起到降低煤炭过粉碎率。入仓过程中采用限位入仓法,在煤仓底部留有一定高度的预留存煤,减低煤炭自由落体运动的高差,减少煤炭跌落时造成的破碎,可以有效地降低煤炭的过粉碎。 5 结语 选煤厂工艺复杂,设备众多,要根据物料粒度组成、洗选工艺、厂房布置等多种环境因素,合理综合运用以上技术手段,降低煤炭的过粉碎,提高块煤产率,既可以减轻后续煤泥水系统的压力,又可较好地提高选煤厂产品的综合售价,为企业增产创效。以上技术措施可为后续选煤厂的设计或改造提供借鉴经验,具有较好的推广价值。 |