|

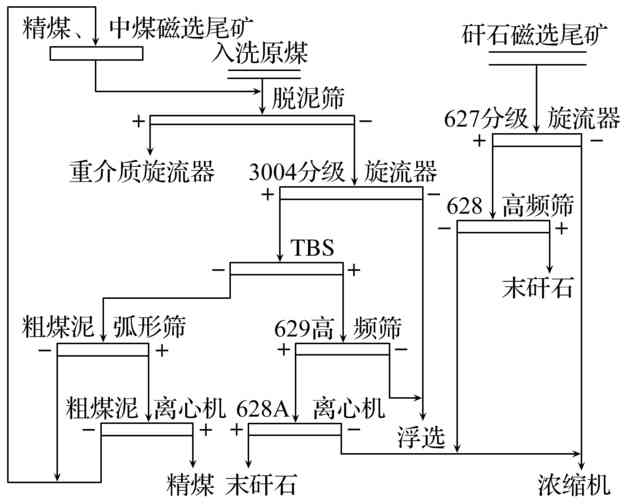

生产系统煤泥产率增加,这么做可大幅增加经济效益!时间:2020-10-13 1 概况 官地选煤厂是一座处理能力为3.00Mt/a的矿井型选煤厂。随着原煤中末煤含量增多,且矸石易泥化,系统中煤泥含量越来越多,造成TBS分选机和浮选机的处理能力严重不足。为保证生产正常,必须降低原煤小时入洗量,极大地降低了选煤厂的处理能力,目前入洗能力仅1.97Mt/a。通过对现有系统的分析,找出工艺中存在的问题,进行工艺优化改造,减少进入TBS分选机和浮选机的入料量,提升分选精度,提高原煤入洗能力和精煤产率,提高经济效益。 2 存在的问题及原因分析 官地选煤厂原工艺流程如图1所示。

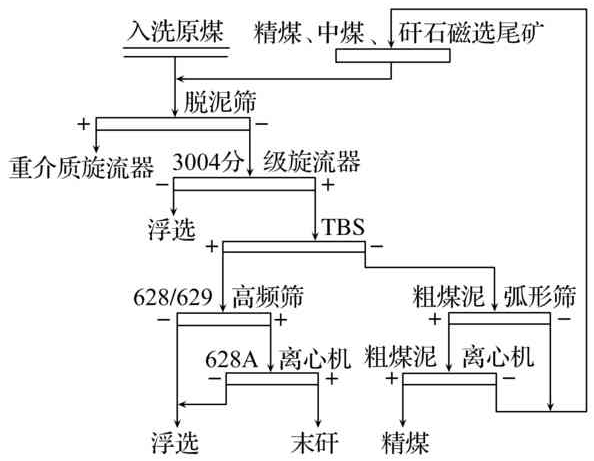

图1 原有工艺流程 分析发现,系统中主要存在以下几个问题: (1) 精煤、中煤、矸石脱介筛下的稀介质全部进412稀介质桶,经磁选机分选后磁选尾矿作为脱泥筛的冲水,脱泥筛筛下水全部进入煤泥水系统。造成矸石稀介质中大量的高灰煤泥重复进入主洗系统,最后进入TBS分选机和浮选机,增加了TBS分选机和浮选机的处理压力,影响了精煤产率。 (2) 重介中煤经脱介脱水后掺入精煤,重介中煤产量较低,中煤脱介筛实际处理量较小,设备富余能力较大,而精煤脱介系统的处理能力也有部分富余,造成设备能力浪费。 (3) TBS分选系统为2组运行。受密度监测机构瞬时开启影响,628/629高频筛经常出现跑水,溢流、底流灰分不易控制,分选精度低,尾煤灰分较低。此外,2组TBS同时运行,循环水用量较大,加重了浮选系统的处理压力。 (4) 浮选工艺为2组两段分选。浮选入料量大、流速快,药剂与煤泥接触时间短,药剂未能充分发挥作用,因此药剂用量大,浮选精煤回收率低,尾矿灰分低。同时,浮选尾矿浓度高,增加了压滤机的处理压力,造成浓缩机溢流水黑,絮凝剂用量大。 为解决以上问题,改善生产现状,提高经济效益,选煤厂决定对现有生产工艺系统进行改造。 3 改造及优化方案 改造后的选煤厂工艺流程如图2所示。

图2 改造后工艺流程 生产系统工艺优化改造主要体现在以下几个方面: (1) 洗选电精煤时,由于精煤和中煤产品最终掺在一起,为减少设备运行,增设中煤稳料箱,重介中煤经中煤稳料箱流入精煤稳料箱,使用精煤脱介系统同时处理精煤和中煤,停用中煤脱介系统,334中煤脱介筛、335中煤离心机和531中煤带式输送机停止运行。 (2) 矸石脱介筛下稀介质单独进入矸石稀介质池,由321A泵打入313B磁选机,矸石磁选尾矿单独进入小尾矿池,由323A泵打入627分级旋流器,底流经628高频筛脱水后上矸石带式输送机;627溢流和628筛下水直接回浓缩机,避免了高灰细粒级重复进入系统,同时可降低TBS分选机和浮选入料量,提高了煤泥水系统的处理能力。 (3) TBS分选系统由2组同时运行改为单组运行,实现系统开一备一。对分选密度的控制更加稳定,提高了TBS的分选精度,溢流灰分稳定在15%左右,底流灰分大于47%,同时减少了循环水用量,降低了629尾煤高频筛的入料量。 (4) 浮选入料量减少后,只开1组浮选机就可以处理完需要浮选的煤泥水。为了进一步提高浮选精煤回收率,加入空余的1台浮选机,达到3段回收。入浮煤泥浮选药剂消耗量降低0.09kg/t,尾矿灰分提高了4个百分点,浓缩机絮凝剂消耗量降低6g/t原煤。 改造后,停止运行334中煤筛、335中煤离心机和531中煤带式输送机;321和322稀介质泵、323和324尾矿泵实现开一备一;313A磁选机、3112循环水泵、406入料泵停止运行;321A矸石稀介质泵、323A矸石磁选尾矿泵、628高频筛加入运行。 4 应用效果 选煤厂通过对原有工艺系统进行优化改造后,使低灰的精煤、中煤磁选尾矿返回煤泥水系统进入后续TBS分选和浮选,高灰的矸石磁选尾矿经处理后直接排至煤泥水浓缩系统,从而减轻了TBS分选和浮选的压力,提高了煤泥水系统的处理能力,进而提高了选煤厂的入洗能力。 改造后的应用效果: (1) 减少了7台设备的运转,大幅降低了生产运行成本。停用的设备作为备用,大大降低了电力和材料配件消耗,减少了维护人力的投入,同时在设备出现问题时,备用设备可立即投入使用,缩短了因设备故障造成的生产停时。 (2) 降低了TBS分选机入料量,提高了TBS分选精度和尾煤灰分,减少了循环水用量。 (3) 降低了浮选入料量,空余出的浮选机对浮选尾矿再次分选,增加了浮选药剂与煤的接触时间,降低了浮选药剂的消耗,提高了浮选精煤产率。 (4) 综合精煤产率提高了1个百分点,极大地提高了选煤厂的经济效益。 (5) 减少了岗位司机维护的劳动强度,间接降低了岗位的安全隐患。 5 效益分析 按目前选煤厂年入洗量1.97Mt/a计算: (1) 综合精煤产率提高了1.0%,精煤价格按650元//t计,预计创造经济效益: 197万t/a×1.0%×650元/t=1280.5万元/a (2) 浮选药剂消耗降低了0.09kg/t,入浮煤泥产率按15%计,药剂价格按6750元/t计,预计节约生产成本: 197万t/a×15%×0.09kg/t×6750元/t=17.95万元/a (3) 吨原煤絮凝剂消耗量降低6g,絮凝剂价格按12250元/t计,预计节约生产成本: 197万t/a×6g/t×12250元/t=14.48万元/a (4) 改造后,开机功率共减少370kW,原煤入洗量按550t/h计,用电价格按0.5元/(kW·h)计,预计节约电费: 370kW×197万t/a÷550t/h×0.5元/(kW·h)=66.26万元/a (5) 改造后,减少了7台设备的运转,每年减少泵、离心机、筛子、浮选机维护费用约51.23万元。 综上,此次改造共创造经济效益1430.42万元/a,效益显著。 6 结语 本次改造的中心思想在于提高生产效率,减少高灰细粒级物料重复进入系统,降低浮选和TBS分选机的入料量,提高精煤产率。在不投入大型设备和大型基建的情况下,对原有生产工艺进行了系统优化,完善了选煤工艺,实现了节支降耗,并提高了企业的经济效益。 ◎作者简介:周道宇(1988—),男,山西太原人,2018年毕业于太原理工大学矿物加工专业,工学硕士,西山煤电(集团)有限责任公司官地选煤厂工程师。 ◎引用格式:周道宇.官地选煤厂优化生产工艺实现节支降耗[J].煤炭加工与综合利用,2020(4):9-10,15. |