|

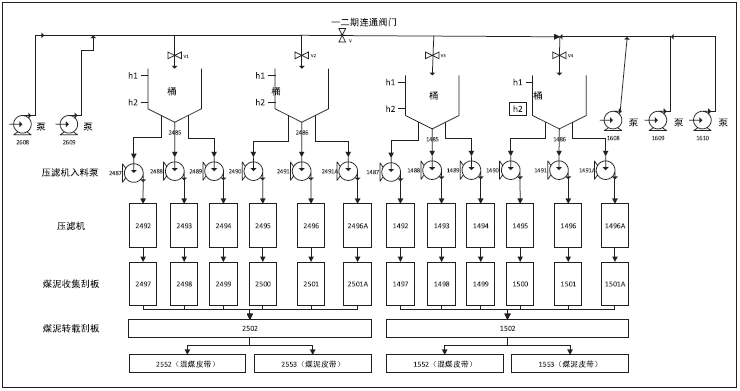

压滤系统如何智能化?案例来说明时间:2020-10-11 煤泥水处理是选煤厂生产中重要的一环,而压滤机在煤泥水处理环节中扮演着举足轻重的角色。目前选煤厂使用压滤机基本为单机自动化设备,一般只能通过现场控制柜进行操作,并且很多生产环节都依赖岗位人员观察判断,工作强度高、人员需量大、生产效率及煤泥脱水指标都无法保证。而压滤系统作为选煤厂洗选的最后一环,制约着整个系统的洗选能力,因此,压滤系统高效运行就显得尤为重要。 本文针对斜沟煤矿选煤厂一二期压滤系统生产作业中存在的问题,开展智能化压滤系统的研究与应用。从压滤系统入料桶补料、压滤机进料、压滤机卸料、系统安全闭锁等多个方面进行了研究与实施,以提升各环节智能化水平,提高工作效率,降低岗位人员需求,减轻岗位劳动强度。 1 选煤厂压滤系统现状 斜沟煤矿选煤厂是一座设计入洗能力为30.0Mt/a的矿井型选煤厂,一二期两套生产系统共有12台景津程控隔膜压滤机,当前压滤机均为单机自动化设备,只能通过现场控制机柜进行操作。 系统在浓缩机底流向压滤机入料桶补料环节,岗位司机需要观察浓缩池清水层情况、对讲机向调度询问浓缩机电流并观察各个入料桶当前液位,根据经验判断补料操作,岗位人员需要手动控制浓缩机底流泵的启停及阀门开关操作;在压滤机进料环节,岗位人员通过观察压滤机滤液水滴水不成线判断进料结束时机,手动触发进料结束指令;在卸料环节,由于受到下游转载刮板运量的制约,岗位司机需要频繁沟通,确认当前卸料压滤机台数,手动触发开始卸料指令;在煤泥转运环节,岗位人员需要例行巡检,确保下游设备正常运行,避免出现压刮板事故,压滤系统设备联系图如图1所示。

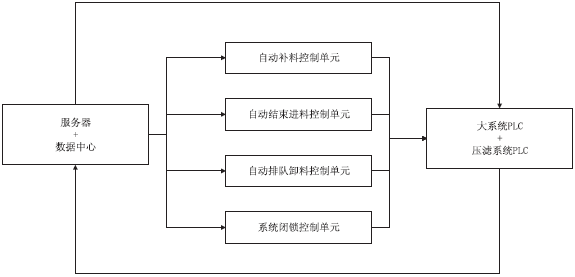

图1 斜沟煤矿选煤厂压滤系统设备联系图 由于洗煤系统处理量大,压滤系统生产负荷很高,单系统每班需要5~6名岗位司机,在大系统停车后压滤系统依旧需要运行;生产期间压滤系统的处理能力很大程度上依赖岗位人员的操作,人员需求量大、工作强度高,严重影响了压滤系统的生产效率,制约了洗煤系统的入洗能力。 2 压滤系统的智能化研究 2.1 系统设计 由于压滤机生产过程是一个逐步递进的过程,各环节相对独立,因此,将压滤系统智能化划分为四个相对独立的单元,设立了多级过程智能控制系统,如图2所示。

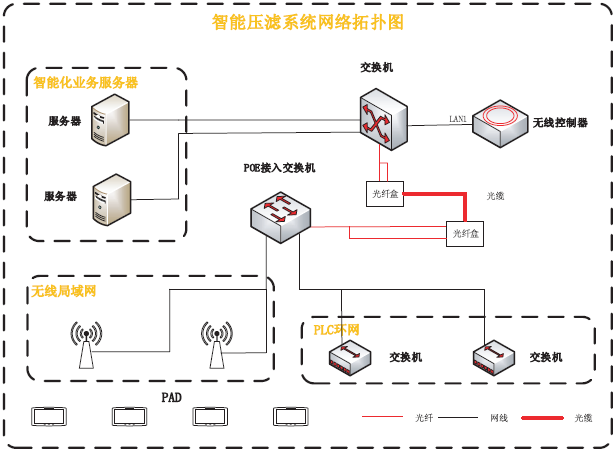

图2 多级过程控制系统 在此系统中,每个控制单元具有不同的功能和作用范围,不仅要处理与控制、维护和管理有关的各智能控制逻辑的行为,同时要在分布式环境下负责各单元之间的协调与合作,保证单台压滤机自动控制、多台压滤机统筹生产。 2.2 系统组成 智能化压滤系统打破了传统的就地控制或者工控机集中控制的生产模式,本方案采用软件与PLC工控系统相结合的方式,通过无线网络进行信息传输,将设备的监控信息做到移动端实时推送,在保证安全的前提下极大的方便了岗位司机对生产系统的监管。 智能化压滤系统组成主要包括服务器系统、无线网络系统、PLC工控系统、监测仪表以及智能终端等,通过服务器与交换机实现各系统间通讯,智能压滤系统网络拓扑结构图如图3所示。

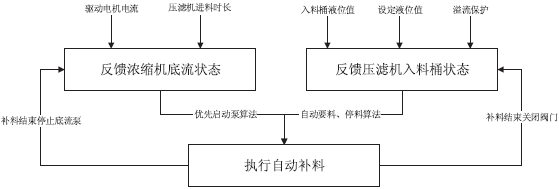

图3 智能压滤系统网络拓扑结构图 2.3 系统说明 智能压滤系统搭建完成后,压滤机等单机自动化设备通过Modbus/TCP传输协议将设备状态及参数信息实时反馈至服务器系统,现场增加的各类监测仪表、仪器通过PLC工控系统将监测数据及时上传,岗位人员通过现场搭建的无线网络连接现场服务,通过移动终端根据生产所需实时设定生产参数,后台服务将采集到的实时数据及人为设定的参数值进行分析,通过各控制单元算法,转化为控制设备的各类信号,再通过Kepsever将信号反馈给PLC控制系统及用户操作终端,实现系统在移动端智能化监测与控制。 3 控制过程的设计及实施 在系统控制过程中,搭建了系统管理、网络通讯和协调层的协作以及I/O接口和移动终端交互程序的控制平台,针对系统中实际生产工艺环节,在关键环节和控制层面进行了控制切入,最终实现了压滤系统智能化应用。 3.1 自动补料控制单元 浓缩机作为压滤系统的上游工艺环节,需要按需给压滤系统供料,同时压滤系统也要兼顾大系统生产负荷,及时处理浓缩机中沉淀的高浓度底流。基于此设计自动补料控制单元,根据实时监测浓缩机驱动电机电流及澄清层高度反馈值,选择最适合底流泵供料,通过监测各入料桶液位,通过移动终端进行状态切换、参数设定以及模式选择,自动触发补料、停料请求,通过PLC系统控制系统内设备,实现压滤系统自动补料,其控制环如图4所示。

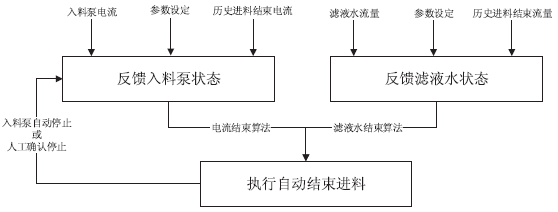

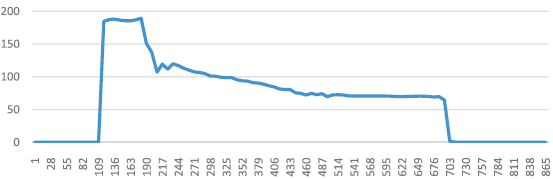

图4 自动补料单元控制环 3.2 自动结束进料控制单元 压滤机作为单机自动化设备,生产方式分为手动和自动两种模式。斜沟煤矿选煤厂压滤机在自动模式下,岗位人员通过操作经验人为判断进料结束,人为经验依赖性强。基于此设计自动结束进料控制单元,通过接收、存储并分析大量生产数据,判断到压滤机入料泵电流在进料过程中呈现规律性变化,通过监测入料泵电流变化情况,结合历史生产数据,经过后台进料结束单元逻辑判断,将判断结果输入给压滤机PLC控制单元,实现压滤机自动结束进料,其控制环如图5所示,电流与进料时间变化关系如6所示。

图5 自动结束进料单元控制环

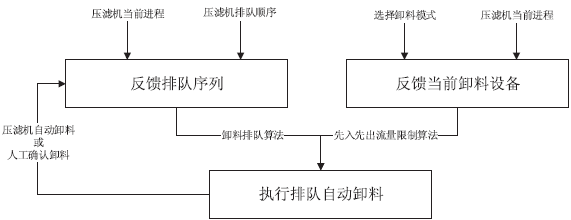

图6 电流与进料时间变化关系图 3.3 自动排队卸料单元 斜沟煤矿选煤厂有两套生产系统,每套系统有6台压滤机,通过一条转载刮板转载压滤煤泥,由于生产工艺的灵活性,可选择一台或者两台压滤机同时卸料,在生产过程中卸料顺序及时机均由现场岗位人员控制,可靠性差。基于此设计自动排队卸料控制单元,可在移动端选择卸料方式,通过实时监测压滤机当前状态及设定条件,经过后台排队卸料单元逻辑判断,将计算结果输出给压滤机PLC控制单元,实现多台压滤机统筹排队卸料,其控制环如图7所示。

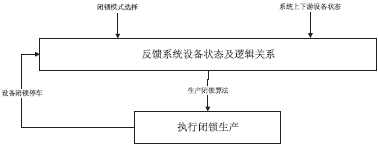

图7 自动排队卸料单元控制环 3.4 系统闭锁控制单元 压滤系统为流程性作业系统,下游设备异常停车时上游设备必须停车。斜沟煤矿选煤厂压滤系统压滤机收集刮板受洗煤生产系统PLC控制,同时也受压滤机自身PLC控制,在双系统控制的情况下很容易出现生产事故,同时压滤煤泥可以去往不同的产品输送皮带,对应闭锁设备也不相同。基于此设计压滤系统闭锁控制单元,根据选择闭锁模式,通过系统闭锁控制单元,将洗煤系统PLC与压滤机PLC信号相互通讯,实现不同生产方式下双方控制相互闭锁,保证系统安全运行,其闭锁控制环如图8所示。

图8 系统闭锁单元控制环 4 效益分析 斜沟煤矿选煤厂智能化压滤系统二期于2017年2月开始研究,于2017年5月一期压滤系统正式投入使用,于2018年8月一二期压滤系统全部投入现场使用,目前压滤系统全部智能化使用近8个月,效果显著。 将压滤系统入料环节由人工判断、手动控制浓缩底流泵补料调整为基于自动补料单元控制,不但可以减少人工操作给现场生产带来的不稳定、不安全因素,并且完全取代原有看桶岗位人员工作,降低岗位人员需求。采用历史数据分析及实时数据比对,判断压滤机进料结束控制单元取可完全代原有岗位人员肉眼观察、人工判断结束时机的方式,有效的减轻了岗位人员的工作强度,避免了人为因素导致煤泥水分超标的问题,同时也实现了单台压滤机全进程自动工作。通过采集系统内压滤机状态及设置排队方式,可实现系统内压滤机依次排队卸料,并且能够保证系统连续、稳定排料,无需人为触发卸料指令,避免了因岗位响应不及时导致压滤机卸料积压,影响系统入洗能力。通过系统闭锁控制单元,能够保证系统安全运行,降低了因为问题发现不及时导致系统故障停车的频率。 压滤系统智能化项目的落地,降低人员需求2人(一二期系统共4人),并很大程度上降低了岗位人员劳动强度;在系统原煤入洗量一致的情况下,单位时间提高生产效率15%,有效地降低了压滤系统在主洗系统停车后的运行时长,减少了煤泥外排量,减人增效效果明显。 |