|

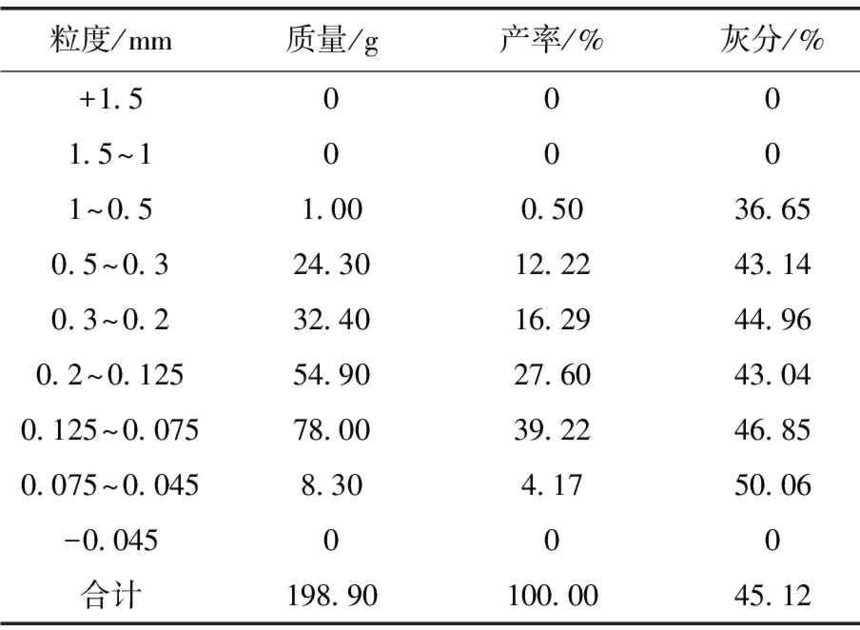

屯兰选煤厂提高尾煤泥灰分和精煤回收率的改造实践时间:2020-09-10 屯兰选煤厂是一座年处理能力4.00Mt的大型矿井型炼焦煤选煤厂,于1997年10月投入生产。目前选煤工艺为:大于300mm粒级原煤经准备车间分级、破碎,50~300mm粒级原煤采用重介质浅槽分选机预排矸,小于50mm粒级原煤预先脱泥后,采用无压三产品重介质旋流器+粗煤泥TCS分选机+浮选联合工艺。长期以来,由于浮选尾矿灰分较低,且经常跑粗,导致下游煤泥灰分较低、发热量较高,煤泥量较大,煤泥水处理困难,一定程度上影响到企业的经济效益。为此,由选煤厂生产技术科牵头,组织煤质车间、选煤车间和煤泥水车间的相关人员对煤泥上游环节进行全面检查。通过检查和试验,找出了影响尾煤泥灰分长期偏低、发热量偏高的原因,同时对部分工艺进行优化改造,并加强管理考核,杜绝了各项“跑粗”,提高了浮选尾矿灰分,降低了煤泥的发热量,增加了企业的经济效益。 1 选煤厂工艺流程 井下毛煤经主斜井棒条筛和准备车间分级筛分级后,大于300mm块煤破碎后与筛下物一并转运至原煤仓存储。原煤经仓下胶带机转运至浅槽车间,再经25mm分级筛分级,筛上大于25mm粒级块煤进入重介质浅槽分选,选后块矸石废弃,选后块煤破碎至50mm以下,与25mm分级筛筛下物料合并,先经过筛缝为1.5mm的脱泥筛脱泥,脱泥后筛下煤泥水进入分级旋流器,其中溢流作为浮选入料,底流进入粗煤泥TCS分选机分选出精煤和尾煤,尾煤脱水后作为中煤;脱泥筛筛上50~1.5mm物料进入无压三产品重介质旋流器分选,选出的精煤、中煤和矸石分别进入脱介筛,精煤、中煤经过离心机脱水后分别转至精煤、中煤胶带机。选煤厂有3套末煤重介系统,每个系统分别配置1台无压三产品重介质旋流器、2台精煤脱介筛、1台中矸脱介筛、1台精煤磁选机、1台中矸磁选机、2台精煤离心机、1台中煤离心机。 煤泥水处理采用二段浓缩。一段浓缩有2个浓缩池(602、607),602浓缩池入料主要为浮选尾矿、高频筛筛下水;607浓缩池入料主要为中矸磁选尾矿、准备车间扫地水、主厂房扫地水和循环水。一段浓缩底流经高频筛脱水回收后作为中煤送往电厂,一段浓缩池溢流去二段浓缩,二段浓缩池溢流作为循环水,底流经压滤脱水后作为煤泥。 2 改造前煤泥水系统情况 前期对煤泥灰分进行统计,基本在42%~46%,整体灰分偏低。针对长期煤泥灰分偏低的情况,对煤泥水系统进行了采样、化验和工艺环节检查。煤泥小筛分试验结果如表1。 表1 煤泥小筛分试验结果

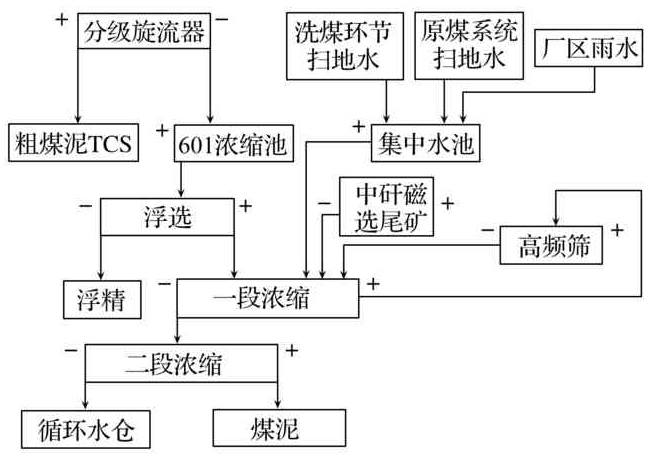

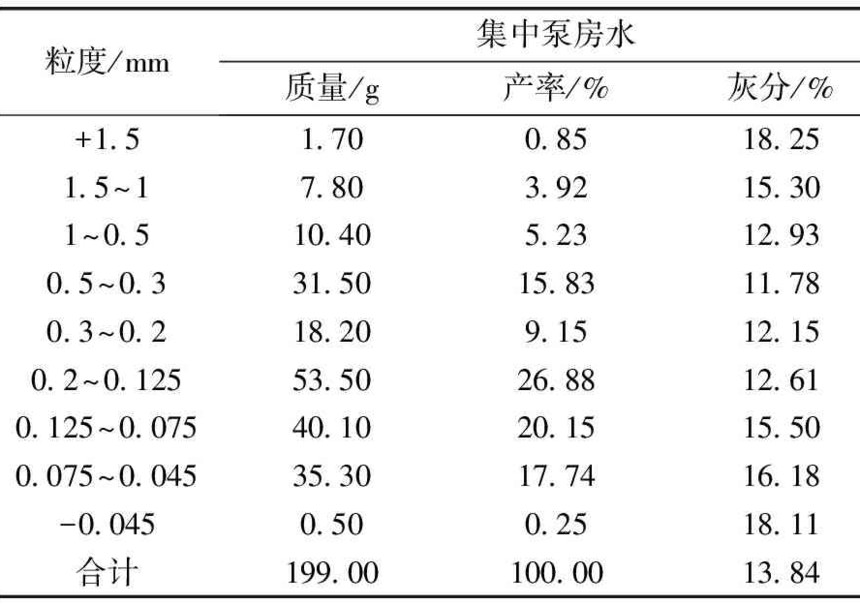

表1表明,煤泥水系统上游有跑粗现象;煤泥中灰分偏低的粒级分布主要集中在1~0.125mm,产率占到56.11%,严重影响煤泥整体灰分。 3 技术检查和试验分析 3.1 技术检查 从选煤厂现有煤泥水系统工艺流程(图1)可以看到,煤泥水系统一段浓缩入料主要有浮选尾矿、高频筛筛下水、中矸磁选尾矿和集中水池扫地水,而二段浓缩入料是一段浓缩溢流。这样不难发现,一段浓缩的入料灰分高低直接影响到下游煤泥灰分。

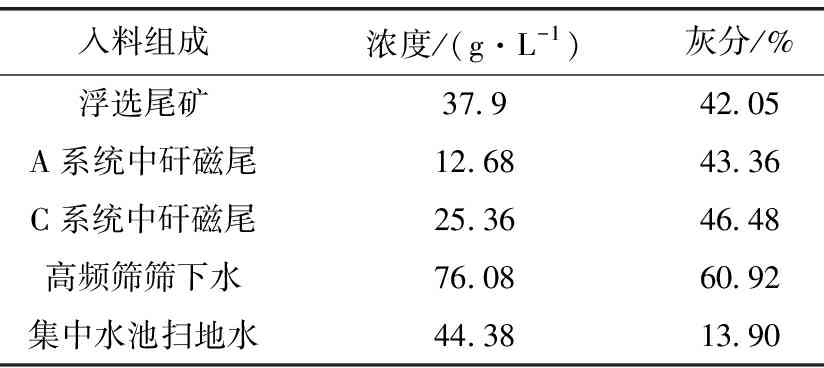

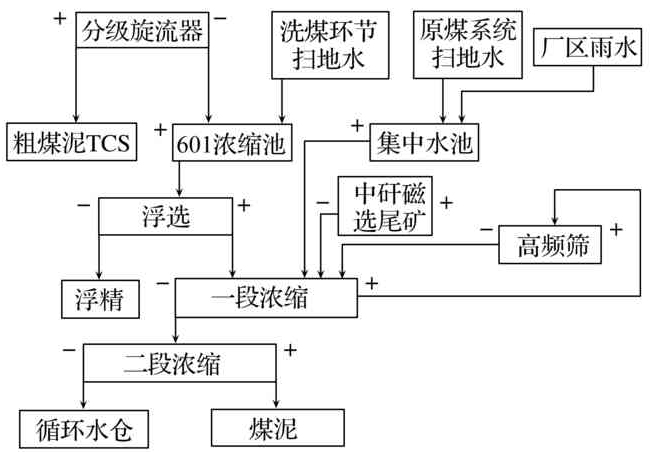

图1 改造前煤泥水系统工艺流程示意 3.2 技术试验检查分析 对上述一段浓缩机入料分别进行采样、化验,得出试验结果,分别见表2至表6。 表2 一段浓缩池入料浓度及灰分试验结果

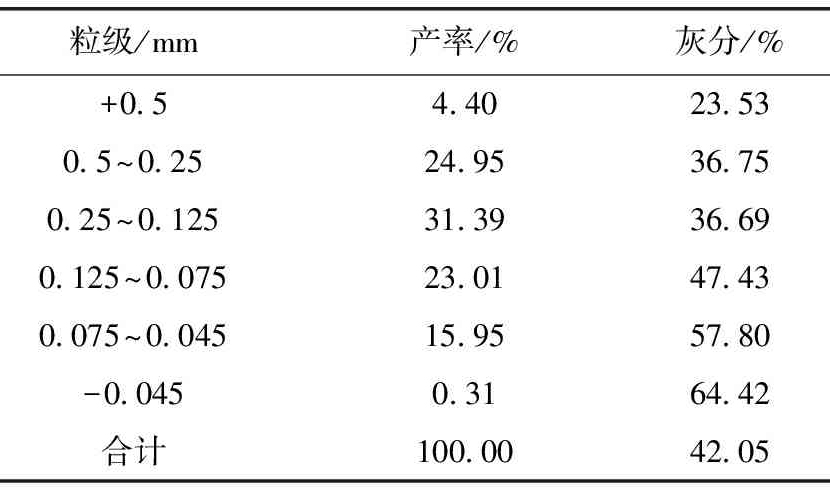

从表2可以看出,一段浓缩机入料中浮选尾矿、中矸磁选尾矿和集中水池扫地水灰分偏低,尤其是扫地水灰分接近精煤灰分,直接影响到下游煤泥灰分。 表3 浮选尾矿小筛分试验结果

通过表3可以看出,浮选入料中存在跑粗现象,虽然产率较低,但直接影响整体浮选效果和尾矿灰分,同时在0.5~0.125mm粒级区间灰分低,浮选机浮选效果差,需进一步提升浮选效果。 表4 A、C系统中矸磁选尾矿小筛分试验结果

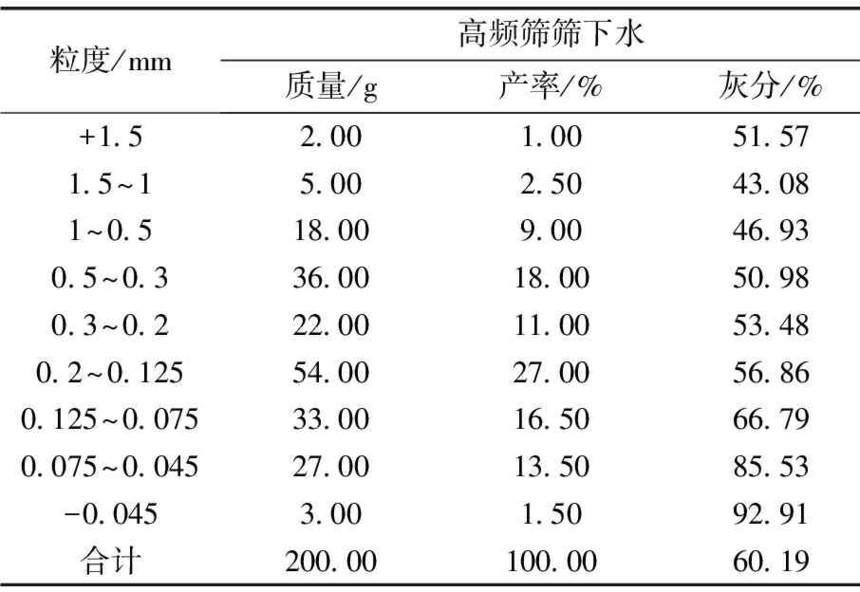

通过对A、C系统的中矸磁选尾矿进行小筛分试验,可以看出,在粒级分布中磁选尾矿灰分表现出“两头低中间高”,灰分低于40%的产率占到50%左右,直接影响到下游的煤泥灰分,需要对磁选机工况性能进一步检查和调试。 表5 高频筛筛下水筛分试验结果

通过表5看出,高频筛筛下水整体灰分较高,不会对一段浓缩和煤泥灰分造成影响。 表6 集中水池扫地水小筛分试验结果

通过表6看出,集中水池入料灰分整体普遍较低,进入一段浓缩后,将直接对下游二段浓缩煤泥灰分造成很大影响,需对各环节扫地水进行优化设计。 4 技改措施 (1) 加强洗选工艺环节控制和管理,严格考核,杜绝“跑粗”。一是针对浮选入料中存在粗颗粒情况,对上游分级旋流器溢流进行检查,优化分级旋流器工艺参数,杜绝溢流“跑粗”;二是对中矸磁选机进行调试优化,提高磁选效率,减少损失;三是定期检查筛篮筛板状况,并开展“跑粗”检查,减少因筛板筛篮损坏造成的“跑粗”,影响下游浮选和尾煤泥灰分。 (2) 开展技术改造,优化工艺环节。针对集中水池扫地水灰分低的情况,通过对集中水池扫地水来源进行摸排检查,发现集中水池扫地水主要来自主厂房扫地水、原煤准备车间打扫卫生用水、厂区雨水。同时通过进一步对水源的采样、化验发现,原煤系统卫生清扫用水灰分基本在40%左右,且流量较小,对集中水池整体灰分影响较小;而主厂房扫地水主要来自末精煤回收区域,胶带抛撒、离心机离心液都会被冲洗水冲入集中水池,对集中水池灰分造成严重影响。为此,选煤厂主要实施三方面措施进行优化:一是将原离心液直接排放改为进入浮选入料池,减少低灰精煤损失;二是对低灰精煤胶带机进行保护优化,减少抛撒现象;三是对主厂房扫地水管路进行优化,将原来通往集中水池改为进入浮选入料池,进行浮选回收,减少精煤损失。改造后的煤泥水系统工艺流程如图2所示。

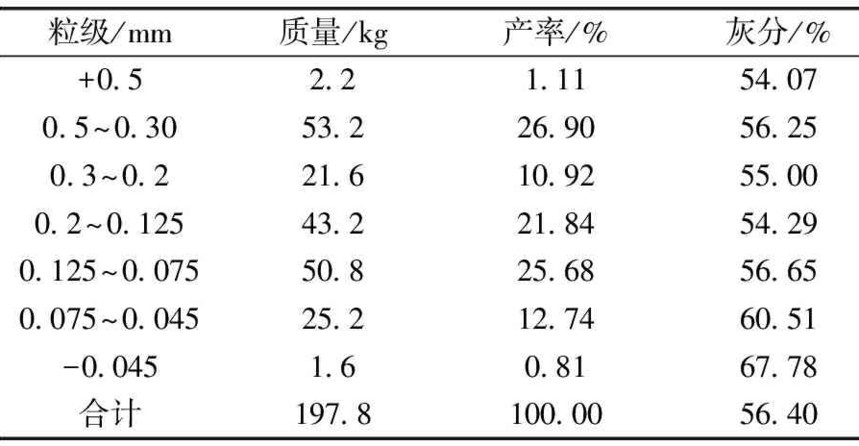

图2 改造后煤泥水系统流程示意 5 改造效果 通过一系列技改和管理措施,煤泥水系统一段浓缩入料由原来的浮选尾矿、高频筛筛下水、中矸磁选尾矿、集中水池(主厂房洗选扫地水、准备原煤系统扫地水、厂区雨水),更改为浮选尾矿、高频筛筛下水、中矸磁选尾矿、集中水池(准备原煤系统扫地水、厂区雨水),去除了主厂房洗选扫地水。同时对浮选系统和中矸磁选尾矿进行设备优化,对上游环节加强监控监测,加强过程管理和考核,减少了煤泥水系统的低灰物料来源,提高了一段浓缩池入料灰分。技改后煤泥采样化验结果如表7。 表7 技改后煤泥小筛分试验结果

通过表7可以看出,技改后的煤泥灰分56.4%,较技改前45.00%左右提高了11.4个百分点。通过对一段浓缩机入料进行技改前后对比发现,技改后的浮选尾矿灰分基本在62%~68%,较技改前的42%~47%提高了约20个百分点。同时经过技术改造和现场管理等措施后,尾煤泥量减少、灰分提高,浮选精煤回收效率大大提高,精煤损失减少,精煤产率增加近0.5%,实现了精煤产率增加和企业经济效益最大化。 ◎作者简介:郭荣(1988—),男,山西朔州人,2017年毕业于太原理工大学矿物加工工程专业,工程硕士,西山煤电屯兰选煤厂选煤工程师。 ◎引用格式:郭荣.屯兰选煤厂提高尾煤泥灰分和精煤回收率的改造实践[J].煤炭加工与综合利用,2020(4):28-31.

|