|

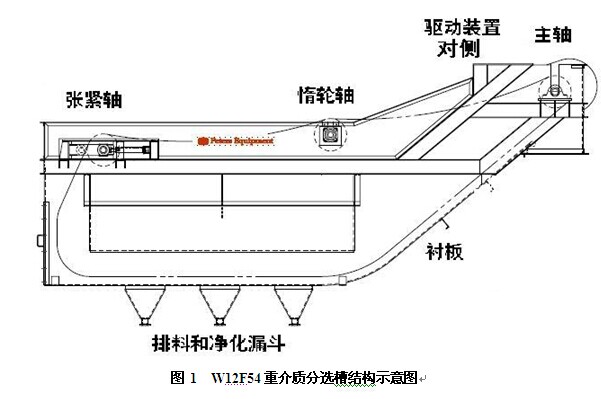

神火煤业新庄选煤厂块煤重介浅槽系统遇到的问题和采取的解决办法时间:2014-11-20 1 概述 河南神火集团煤业公司新庄选煤厂原生产工艺为原煤全跳汰分选,由于矿井开采深度增加,原煤煤质变差,新庄选煤厂于2006年改原煤全跳汰分选工艺为块煤跳汰+末煤无压三产品旋流器+煤泥浮选分选工艺。 08年随着新庄矿三煤组的开采量的增加,原煤煤质进一步变差,块煤跳汰系统分选难度加大,块精煤产率降低。而块精煤市场价格较高,为提高块煤产率,新庄选煤厂着手对块煤跳汰系统进行工艺改造,改块煤跳汰分选系统为块煤重介浅槽洗选工艺,最大生产能力为2.8Mt/a,其中W12F54型彼得斯重介质分选槽(俗称浅槽)是块煤重介生产系统的主要设备之一,自2009年投用以来,根据洗选工艺和生产运行需要,做了部分技术改造,主要有:集中润滑改造、增加断链保护装置、浅槽内部增加导料板、2304固定脱介筛下集料箱增加篦子、2305块精煤脱介筛增加分级段、安装防破碎流量调节板改造等,从而使块煤重介生产系统得到不断完善,设备性能得到了不断发挥。 2 W12F54型彼得斯刮板分选机结构及工作原理 2.1 结构 W12F54型彼得斯刮板分选机(图1)主要由槽体、水平流及上升流系统、排矸刮板系统、驱动装置等部分组成。

槽体是钢外壳的槽式结构,在槽体底部并排设有三个漏斗提供上升介质流,槽体漏斗上整体铺设一层带孔的耐磨衬板,通过沉头螺栓与槽体底板固定;入料口设在槽体侧板的一方,与2301分级筛的出料溜槽相连,入料口的下方并排设有四个水平流进口,由此泵入水平流以保证物料层向排料方向运行,并维持槽内液面的高度;在与入料口相对的槽体的另一侧为溢流槽,轻物料通过溢流槽口进入2304固定筛,然后进入2305脱介筛进行脱介脱水。 排矸刮板系统由头轮组、尾轮组、一组随动轮组、刮板、链条、连接板、导轨等组成。刮板通过连接板固定在两侧链条之间,链条的下端嵌入导轨滑槽内;头轮组、尾轮组、随动轮组、均有轴、两片链轮、轮毂、滚动轴承组成,通过轴承座固定在槽体侧板的相应位置上;为调整刮板链条垂度,尾轮组轴承座装在滑块上,利用丝杠调整尾轮的位置,进而张紧链条。 驱动装置则由电机、减速机、三角带等组成。 2.2 工作原理 刮板分选机工作时,首先通过槽体底部的上升流介质管道向分选机内泵送合格悬浮液(悬浮液密度为1.72g/cm3),上升流不断涌入避免了介质在槽体内沉淀;水平流管道同时向浅槽内泵送水平流;分级后的块原煤通过入料口进入浅槽内,块原煤中的轻煤浮在悬浮液上部,矸石沉于底部;随着槽内水平流的不断涌入,浮在上部的煤随悬浮液向溢流槽一侧运动,通过溢流槽口进入出料溜槽及后续的脱介筛脱介,沉于槽底的矸石则随刮板被提升上移至浅槽斜面,进入机头的矸石溜槽内,从而实现了精煤与矸石的分离。 3 遇到的问题和采取的解决办法 自2009年投产以来,由于系统不稳定经常出现压死浅槽事故和断链事故,处理起来比较麻烦,需要48小时以上才能恢复生产,严重制约着正常生产。 为彻底解决上述问题,让块煤浅槽系统发挥最大效能,09年以来对块煤浅槽系统做了系统的技术改造,主要有:集中润滑改造、增加断链保护装置、浅槽内部增加导料板、2304固定脱介筛下集料箱增加篦子、2305块精煤脱介筛增加分级段、安装防破碎流量调节板改造等,从而使块煤重介浅槽生产系统得到了完善,设备性能得到了不断发挥。 3.1 集中润滑改造,解决人工润滑带来的设备工况不稳问题 浅槽的生产负荷较重,润滑是保证设备正常运转的一项重要措施。浅槽的主要转动部位有头轮轴承、尾轮轴承、一组随动轮轴承,共计6个润滑点,原设计均为人工润滑,由作业人员定期对各润滑点注油。但是,人工润滑存在润滑油注入量不均匀、润滑时间间隔掌握不准等缺点,因而常导致浅槽转动部位润滑不可靠,不能保证设备的良好运行状态,影响了生产的正常进行。针对此种情况,决定将人工润滑改造为集中润滑(如图2)。 集中润滑改造增加了集中润滑脂泵、润滑设备程控器、油管及连接件等设备。选用了RZB8/6B-D型润滑脂泵和RBK-IA型程控器,并将集中润滑泵和润滑设备程控器设置在机头部位;从润滑泵引出6条油管,分别接到头轮、尾轮、一组随动轮的6个轴承注油嘴;程控器与润滑泵的电机连接,程控器上设有过载、缺相、空载、缺油、堵塞等保护和报警功能,还设有自动、手动、停止、运行、设定等功能键,根据浅槽运转的实际需要,可人工设定相应的运行模式及时间参数,从而保证润滑脂泵定时、定量地向各轴承部位注油,以满足生产需要。 通过集中润滑改造,保证了刮板分选机轴承润滑的定时、定量,从而保证了轴承的润滑效果,确保了设备处于良好的运行状态,且提高了设备的自动化程度,节省了人力、物力,取得了较好的经济效益。从投产至今,浅槽累计运行16800h,头轮、尾轮轴承仅换过一次,且目前仍处于良好的技术状态。 3.2 增加断链保护装置,节省抢修时间 浅槽链条是最易损坏的一个机构,一旦出现断链或者其他故障,若不能及时发现和停止来料煤,电机不但会拉断链条,还会拉坏浅槽的其他部件,另外,块原煤和介质会在槽体内积聚结块,造成整个浅槽压死,给抢修造成了很大的工作量。

针对这种情况,决定对浅槽增加断链保护装置(如图3),用型号为E6CP-AG5C的欧姆龙编码器(速度变送器)通过三角带和惰轮轴相连,若浅槽发生断链或其他故障,则惰轮轴转速发生变化,速度变送器传输一个停机信号给浅槽电机,浅槽电机立即跳闸,浅槽电机又和2301供料筛连锁,供料筛也立即跳闸,停止对浅槽供料,这样就避免了大量不必要的工作量,节省了抢修时间。 此保护装置总造价不过千元,却起到了原厂家自带保护装置(速度变送器型号ZSS-E532,价格高达几万元)的使用效果,自安装使用以来,该保护装置动作及时可靠,运行平稳,达到行业内同类产品的设计要求。 3.3 浅槽内部增加导料板,提高配件使用寿命,改善物料分选效果 浅槽原导料板如图4所示,由于矸石较重,当块原煤进入槽体后,矸石来不及进入分选槽中心就会很快沉入槽底,这样就造成矸石在分选槽底板分布不均匀,大部分矸石集中在入料槽,浅槽链和刮板受力不均,加速了浅槽链条、刮板及导轨的磨损。

针对上述情况,决定在浅槽内部再增加一个导料板(如图5),强制将矸石移至分选槽中间。导料板为δ10mm钢板,宽度为浅槽入料全宽,安装角度为45°左右,并在导料板上面贴了耐磨氧化铝陶瓷。导料板在安装时考虑到了上升流的问题,导料板边缘和底板筛眼边缘正好在一个切面上,避免了由于影响上升流而造成分选效果不好的问题。 通过在浅槽内部增加导料板改造,解决了矸石入料偏的问题,减少了浅槽链条、刮板、导轨等配件的磨损,延长了设备部件的使用寿命,提高了设备的可靠性,也减轻了工人的维护工作强度,取得了理想的效果。 3.4 2304固定筛下集料箱增加篦子,有效避免压槽事故发生 由于2304固定筛筛板位置较隐蔽,生产中不能及时发现筛板损坏情况,当直线筛板磨烂之后,块煤和粒子煤就直接通过筛下集料箱和合格介质一起进入块煤合介桶,然后再经泵打入浅槽,造成浅槽下上升流净化漏斗和水平流布料箱堵塞,进入造成上升流和水平流消失,最终造成浅槽压死,严重制约着生产。 为避免上述问题,经观察研究决定在集料箱里增加一道篦子。考虑到浅槽打孔衬板孔眼大小为φ10mm,故篦子用筛缝为10mm的旧筛板铺设在集料箱内部。此改造有效的避免了浅槽压死事故的发生,使整个浅槽系统运行更加平稳。 3.5 2305块精煤脱介筛增加分级段,有效保证块煤限下率指标合格 由于浅槽溢流口和2305块精煤脱介筛之间的垂直距离高达3米多,且2304固定筛角度为45°,坡度较大,所以块精煤在2305脱介筛上的破碎率较高,严重影响着块煤限下率,对产品质量造成较大影响。

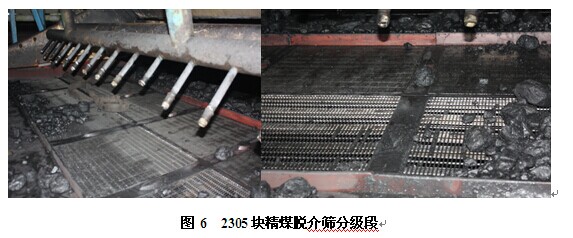

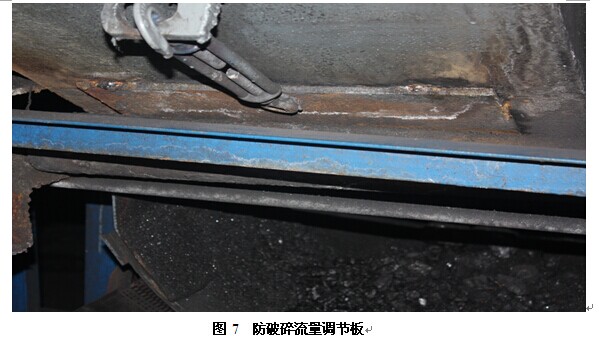

为保证块煤限下率不超标,决定对2305块煤脱介筛(型号SLG 3048)增加分级段(如图6),将最前一排筛板改为筛缝为6mm的筛板,分级后的筛下水直接进入块煤磁尾桶,然后用泵打到2301原煤分级筛入料溜槽上做冲水用。改造后,又对分级段筛下水采样化验,发现并不含介质,说明此次改造并没有影响2305脱介筛的脱介效果,而且还保证了块煤限下率不超标,为公司树立了良好的产品形象。 3.6 安装防破碎流量调节板,小改动保畅通 由于2305块精煤脱介筛筛前防破碎溜槽下料口大小固定,所以当块精煤量较大时,溜槽中的块煤下料较慢,容易引起2305筛前溜槽冒料现象发生,严重制约着生产。 为了解决这一问题,决定在防破碎溜槽下料口处安装一个调节板(如图7)。在溜槽下料口下底板处挖一个长500mm×宽500mm的开口,然后再用δ10mm钢板加工一个长900mm×宽600mm的长方形板,将此钢板紧贴在溜槽下料口开口处,钢板下面用皮带输送机平行托辊支撑,钢板上部用花兰螺栓(俗称:二人转)固定。这样当块煤量变化较大时可以通过调节花兰螺栓任意调节下料口的大小。 经使用效果非常好,生产中根据块精煤量可以很方便的调节下料速度,再也没出现过溜槽冒料事故,不但保证了生产,也减轻了运转工人的劳动量,保持了厂房清洁。

4 效益分析 4.1 经济效益 (1)通过以上改造,完善了生产工艺,保证了正常生产,平均每月最少可节约影响生产时间5小时以上,平均每小时生产块精煤按30吨、吨块精煤价格按1700元计算,则每年最少可多创效: 5×12×30×1700=306(万元/年)。 (2)轴承使用周期一般为一年,采用集中润滑后,轴承平均寿命最少可以延长至一年半以上,现浅槽链轮上的6盘轴承均为进口轴承,1套轴承价格约2万余元,则6盘轴承一年可以节约费用为: 6×(20000元÷1年-20000元÷1.5年)=4万元/年 另外,集中润滑避免的加油油脂外泄浪费一年可节约2千元。故集中润滑改造,全年共可节约费用4.2万余元。 通过上述改造浅槽系统优化后,每年共可创效: 306万元+4.2万元=310.2万元。 4.2 社会效益 通过集中润滑改造、增加断链保护装置、浅槽内部增加导料板、2305块精煤脱介筛增加分级段、2304固定筛下集料箱下增加篦子、安装防破碎流量调节板等技术和工艺改造,有效地解决了浅槽系统生产和运行中存在的实际问题,完善了设备的技术性能,提高了设备的可靠性,确保了浅槽系统的连续高效运转。同时对浅槽设备的改造也是对进口设备设计缺陷的有效完善和补充,是对进口技术设备消化、吸收、再完善的一个过程,可使其逐步适应我国选煤生产的实际需要,从而发挥设备的最大性能,创造最佳的经济效益。 |