|

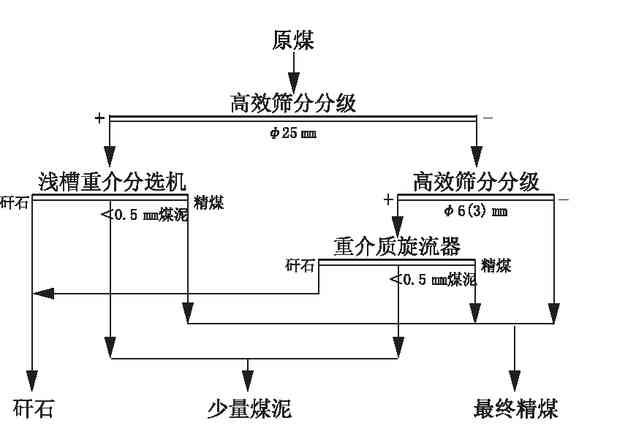

2019年最具影响力优秀论文选登07——《我国动力煤分选工艺现状及发展趋势》时间:2020-12-25 煤炭是我国的主要能源,在能源消费体系中占据主导地位;其中,我国动力煤消费量约占煤炭消费总量的70%以上,属于我国产量最大的煤种。近些年,为适应国家日益严峻的环保形势,同时满足市场对动力煤产品质量日益提高的要求,动力煤分选得到更多重视,无论是工艺设计还是分选方法均得到了快速发展,原煤入选率也在不断提高。但由于历史原因和条件所限,目前动力煤入选率仍然在60%左右,还有较大的提升空间。因此,选择适应产品需求、灵活可靠的分选工艺,对动力煤洁净环保、低成本的加工利用和提质增效有着十分重要的意义。 1、动力煤分选工艺特点 (1) 就产品用途而言,动力煤产品对发热量、粒度等需求不同,一般根据其粒度分为大块、中块、小块、混煤等,分选工艺具有结构多样、调整灵活的特点。 (2) 就煤质特性而言,动力煤变质程度相对较低,以褐煤、长烟煤及不粘煤为主,具有内在水分高、发热量低、易风化、遇水易泥化等特点。因此,传统洗选工艺普遍存在筛分效率低、煤泥产率高的特点。 (3) 就加工过程而言,动力煤分选相对增效能力不高,投入和运营成本控制更严格;不同于炼焦煤分选过程,一般细粒煤不设浮选环节,工艺流程相对简单。 2、传统动力煤分选工艺及其特点 2.1 跳汰分选工艺 在20世纪80年代以前,在矿井生产能力相对较低的情况下,我国选煤方法多以跳汰为主。跳汰选煤工艺成熟,工艺流程相对简单,维护管理方便,运营成本较低,适用于易选煤分选,但其对难选煤和极难选煤分选精度有所降低。目前,采用该分选工艺典型的用户包括挖垄沟选煤厂等。 动筛跳汰机是跳汰分选工艺中常用的分选设备之一,是20世纪80年代由德国KHD(卡哈德)公司开发的分选设备,在国内已发展应用了近二十年。该设备的工作原理是利用筛板的上下往复运动,使筛上物料按粒度分选,主要适用于矿井块原煤排矸,分选上限可达到400mm。该设备的主要优点是系统简单、辅助设备少、能耗低、投资运行成本低,但也存在对入料粒度和稳定性要求较高,对难选煤分选精度低于浅槽重介分选机等缺陷。目前,国内使用的动筛跳汰机主要有德国的ROMJIG型液压式动筛跳汰机、国产液压动筛跳汰机、国产机械式动筛跳汰机等。 2.2 浅槽排矸工艺 目前,块煤浅槽重介分选工艺在动力煤分选中应用最为广泛,也符合当前矿井产能大型化的设计要求。浅槽重介分选工艺的核心设备是浅槽重介分选机,其工作原理是以磁铁矿粉作为重介质,在水平流和上升流的共同作用下,根据煤与矸石的密度差异实现分选。该设备具有处理能力大、分选精度高、分选下限低(在13mm以下)的特点,适用于难选煤和极难选煤的分选。受动力煤煤质的影响,在选前分级效率低、分级效果差的情况下,为保证生产系统的正常运行,实际生产中往往达不到设计下限,通常将分选下限调到25mm,通常25mm以下末煤不分选。枣泉选煤厂、石槽村选煤厂等采用此类分选工艺,分选效果完全满足要求。 2.3 重介质旋流器分选工艺 为适应国家环保要求和满足产品质量要求,动力煤入选比例在不断增大。目前,基于重介质旋流器的分选工艺在动力煤末煤分选中应用比较广泛,常用的有三产品重介质旋流器和两产品重介质旋流器。相对两产品重介质旋流器而言,三产品重介质旋流器能以低密度悬浮液实现高密度分选,且产品结构灵活,分选精度高,分选下限低。因此,三产品重介质旋流器常与浅槽重介分选机(或动筛跳汰机)联合使用,即块煤由浅槽重介分选机(或动筛跳汰机)分选,末煤由重介质旋流器分选,进而实现动力煤的全粒级入选,以满足产品质量稳定的要求。 2.4 复合式干法分选工艺 复合式干法分选工艺是风力选煤方法中应用较为广泛的工艺,比较典型的设备是由煤科总院唐山分院开发的复合式干选机。该设备采用自生介质(细粒煤)与空气组成气固两相混合介质,借助机械振动形成多次分选,并充分利用逐渐提高的床层密度产生的浮力效应进行分选。由于该分选工艺全过程不需要水,对易泥化煤有着较好的分选效果,且具有基建投资少、生产成本低的优点。由于分选精度问题没有得到解决,其分选效率较低。 3、动力煤新分选工艺 3.1 干法深度筛选工艺 鉴于动力煤传统分选工艺的缺陷,根据动力煤特性,近些年干法深度筛选工艺得到了广泛应用。干法深度筛选工艺就是通过高效分级设备将原煤中的<6(3)mm细粒煤脱出,避免这部分煤进入水洗系统,>25mm块煤和脱粉后的25~6(3)mm末煤依然采用浅槽重介分选机和重介质旋流器分选。常用的干法深度筛选原则流程如图1所示。

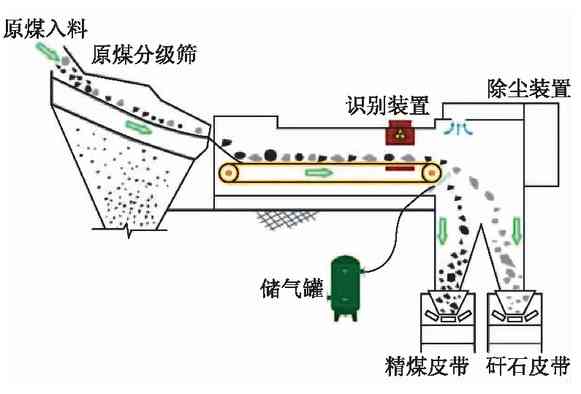

图1 常用的干法深度筛选原则流程 该工艺的核心环节是原煤选前筛分设备的处理能力,选择高效、可靠的分级设备,实现原煤选前的有效筛分,并根据矿井煤炭质量与市场需要充分对接,科学制定原煤的分级粒度(可在6~3mm之间实时调节),<3mm细粒煤坚决不入选。最终达到既满足用户对产品质量的要求,又保证进入煤泥水系统的煤泥量足够少,有效降低生产成本的目的。目前,随着弛张筛等高效筛分设备的不断发展和运用,干法深度筛选工艺在动力煤选煤厂得到了广泛应用。其中,谢桥选煤厂、张集北选煤厂、双马选煤厂、金凤选煤厂等应用非常成功。 根据现场应用实践,该分选工艺的主要优点为: (1) 原煤经高效筛分后进入重介分选系统,主选设备分选精度提高,介质回收系统负荷减轻,介质消耗得以降低。 (2) 细粒煤不进入主系统,次生煤泥量大幅减少,煤泥水处理系统负荷大大减轻,缓解了煤泥产品积压的问题;同时,可适当减少煤泥水处理系统投入,降低运行成本,且可保证生产工艺运行的可靠性,产品水分能够得到有效控制。 (3) 根据矿井原煤质量和用户需求,可通过调节筛板的筛孔尺寸来调整各生产环节的入选粒度,从而保证产品结构灵活可控。 (4) 筛出后的细粒煤可直接掺入末煤产品,由于产品销售价格存在差异,企业经济效益得到提高。 3.2 TDS智能干选工艺 TDS智能干选机是TDS智能干选工艺的核心设备,是近年来兴起的非阿基米德原理的新型选煤设备。该设备主要采用智能识别技术,针对煤与矸石性质差异通过模型进行数字化识别,再采用控制执行机构将煤和矸石分离。TDS智能干选机的工作原理如图2所示。

图2 TDS智能干选机工作原理图 该分选工艺技术具有分选精度高、分选粒度宽(分选上限可达300mm)、节约破碎成本、智能化程度高、系统界面直观、工艺流程简单等特点,且该分选工艺不需要水,无需建设煤泥水处理系统,能够有效减少运行成本,解决环保压力。但该分选工艺仅适用于块煤分选(>40mm粒级),粒级较细的末煤得不到有效分选。目前,应用成功的案例主要有金科尔选煤厂、灵新选煤厂等。 4、动力煤分选工艺发展趋势 无论是传统的动筛跳汰排矸工艺和浅槽重介排矸工艺,还是新的TDS智能干选工艺,仅能对>25mm(40mm)粒级块煤进行有效分选,采用高效重介质旋流器进行全粒级分选会给煤泥水处理系统带来很大后患。动力煤分选工艺经历了由简单的块煤排矸到全粒级入选的发展路径,实际上走了一段探索的、实践的弯路。 从我国动力煤分选工艺应用现状来看,以高内水、易泥化为特点的动力煤,其走上了干法深度筛选工艺的优化之路,近些年的实践也验证了这一点。因此,笔者认为,动力煤分选工艺发展趋于以下四点: (1) 扩大入选比例。随着煤炭开采量、开采深度及矿井服务年限的增加,原煤煤质越来越差,含矸率逐年增加,而简单的块煤排矸已无法满足当前环保形势和产品质量要求,严重影响企业的经济效益。因此,扩大动力煤入选比例是实现动力煤更加高效、清洁利用的必由之路。 (2) 高效选前筛分。动力煤煤质特性决定了细粒煤入洗存在弊端,而干法深度筛选工艺的成功应用证明了高效选前筛分是扩大入选比例、降低生产运行成本的有效途径。因此,进一步开发针对湿粘煤炭的高效筛分设备,不断提升设备筛分效率仍然是动力煤分选研究的课题。 (3) 控制灵活化。动力煤产品用途的多样性决定了产品结构的灵活性,因此,只有通过灵活可控的分选工艺来保证产品结构的灵活性,才能最大限度的满足市场需求,实现企业经济效益最大化。 (4) 高度智能化。智能化选煤就是以电子信息技术为支撑,充分利用计算机技术、网络技术和数据库技术,并与选煤专业相结合,将选煤厂生产、经营、管理工作的各种信息进行综合,进而优化控制和智能管理的过程,最终达到高效运行的目的。这样能够最大幅度的降低生产成本,也是选煤厂提高市场竞争力,实现现代化发展的重要手段。 5、结语 动力煤分选方法呈现多样化,分选工艺也在不断发展,不同的分选工艺各有所长。因此,无论是新建选煤厂还是工艺改造的老选煤厂,在选择分选工艺时要综合施策,但最终要遵循实现综合效益最大化、产品质量控制可靠化、运行成本最低化的基本原则。 ◎作者简介:张振(1964—),男,安徽淮南人,教授级高级工程师,从事选煤生产管理工作。 ◎引用格式:张振,刘志鹏.我国动力煤分选工艺现状及发展趋势[J].选煤技术,2019(1):78-81. |