精煤泥弧形筛透筛效果与物料粒度关系的量化分析

炼焦煤选煤厂的粗精煤泥分级作业承担两项任务:脱除高灰细泥,最大限度回收质量合格的粗精煤泥;杜绝粗精煤泥在浮选作业中的损失,严格控制入浮煤泥粒度上限。

近年来,国华科技公司研发的配置气动击打器的细筛缝弧形筛,安装角度为45°,包角角度为60°,用于粗精煤泥分级作业得到了推广应用。本文以临涣选煤厂、林西选煤厂、凤凰台选煤厂、彭庄选煤厂的工业性试验数据为基础,综合分析了筛缝间隙分别为0.30 mm、0.20 mm和0.15 mm的透筛概率与相对粒度之间的关系,并推导出两者之间的负相关回归方程,作了量化分析。

1 透筛概率

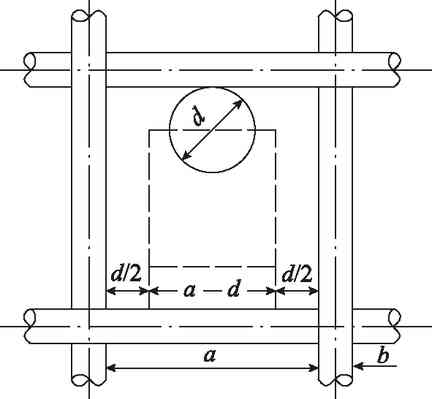

理论上讲,筛分过程是遵循透筛概率进行的。简要表述为:设有1个正方形筛网(如图1示),筛孔边长为a,筛丝直径为b,当直径为d的球状颗粒垂直于筛面下落时,若使颗粒顺利穿过筛孔,它应该下落在虚线所示的面积为(a-d)2内。因此,透筛的次数与面积(a-d)2成正比,而颗粒下落到筛面(包含透丝所占面积)的总次数则与(a+b)2成正比,所以透筛概率P取决于这2个面积的比值(以小数计)。

图1 颗粒透筛示意

式(1)中的a2/(a+b)2为筛面有效面积,也就是开孔率;d/a为颗粒对筛孔的相对粒度。对于本文所涉及的粗精煤泥弧形筛,d是物料中每个粒级的算术平均值,mm;a为筛面不锈钢筛条之间的缝隙,mm。

式(1)中,相对粒度D=d/a,其值越小透筛概率就越高。颗粒自弧形筛筛面的料层中所进行的透筛过程是复杂的,它是否也符合相对粒度越小透筛概率越高的规律,下文进行详细论证。

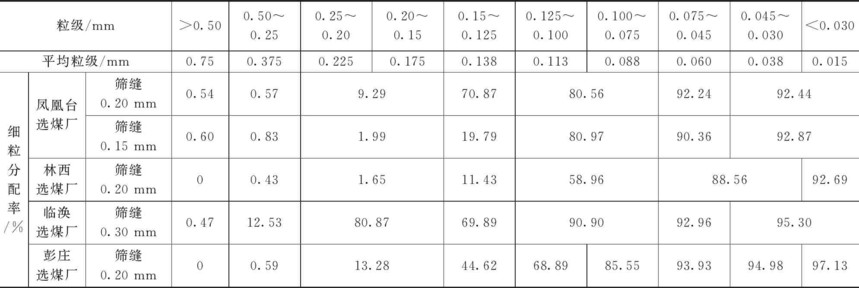

2 弧形筛的透筛过程

弧形筛是一种无动力固定筛,其筛面由横向排列的不锈钢筛条组成(筛条为楔形断面),纵向呈圆弧形。传统对弧形筛的工作原理介绍如下:煤浆由受料箱下部出口沿切线方向(筛面纵向)均匀地按全宽给入,在离心力和重力的合力作用下,煤浆流动层受到了每根筛条边棱的切割,被切割的这部分煤浆经筛缝透出成为筛下物,未被切割的煤浆越过筛条,成为筛上物。一般说来,弧形筛的分级粒度约为筛缝间隙的一半。

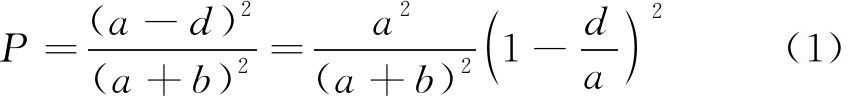

实际上弧形筛的工作,要比传统表述的复杂得多(如图2示)。煤浆进入弧形筛的瞬间,因给料高差的势能影响,所产生的切线速度是较快的,在筛面上,颗粒所受到的离心力C比较大,随着液流被筛条切割大量透筛后,切线速度急剧变慢,离心力也随之变小,因此作用在颗粒上的离心力C和重力G的合力F也相应变小,颗粒受力方向也随之变化。故泄水量增大后,煤浆的流动性也随之变差,形成了颗粒透筛的阻挡层。

从图2可看出以下几点:

图2 颗粒沿弧形筛面受力示意

(1) 颗粒所受到的合力F是它的透筛力,此力在筛面不同部位是不相同的,在入料端其值最大,在出料端其值最小。

(2) 由于入料端的离心泄水,煤浆在筛面上流速下降,在靠近出料端的部位,煤浆受到筛条切割的现象已不存在了。

(3) 随着离心泄水,筛上物浓度也随之增高,流动性变差,形成慢速移动的料层,此料层减缓了颗粒的透筛。

(4) 在料层向出料端慢速移动过程中,颗粒被卡筛缝的现象越发严重,为提高脱水、脱泥效率,采用击打器已是必然的选择。

3 透筛概率与相对粒度关系的基础数据

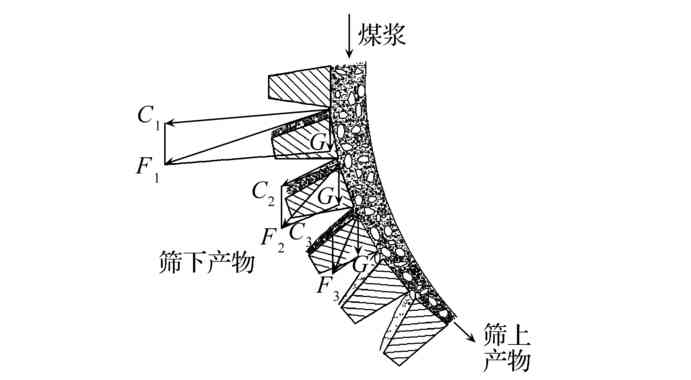

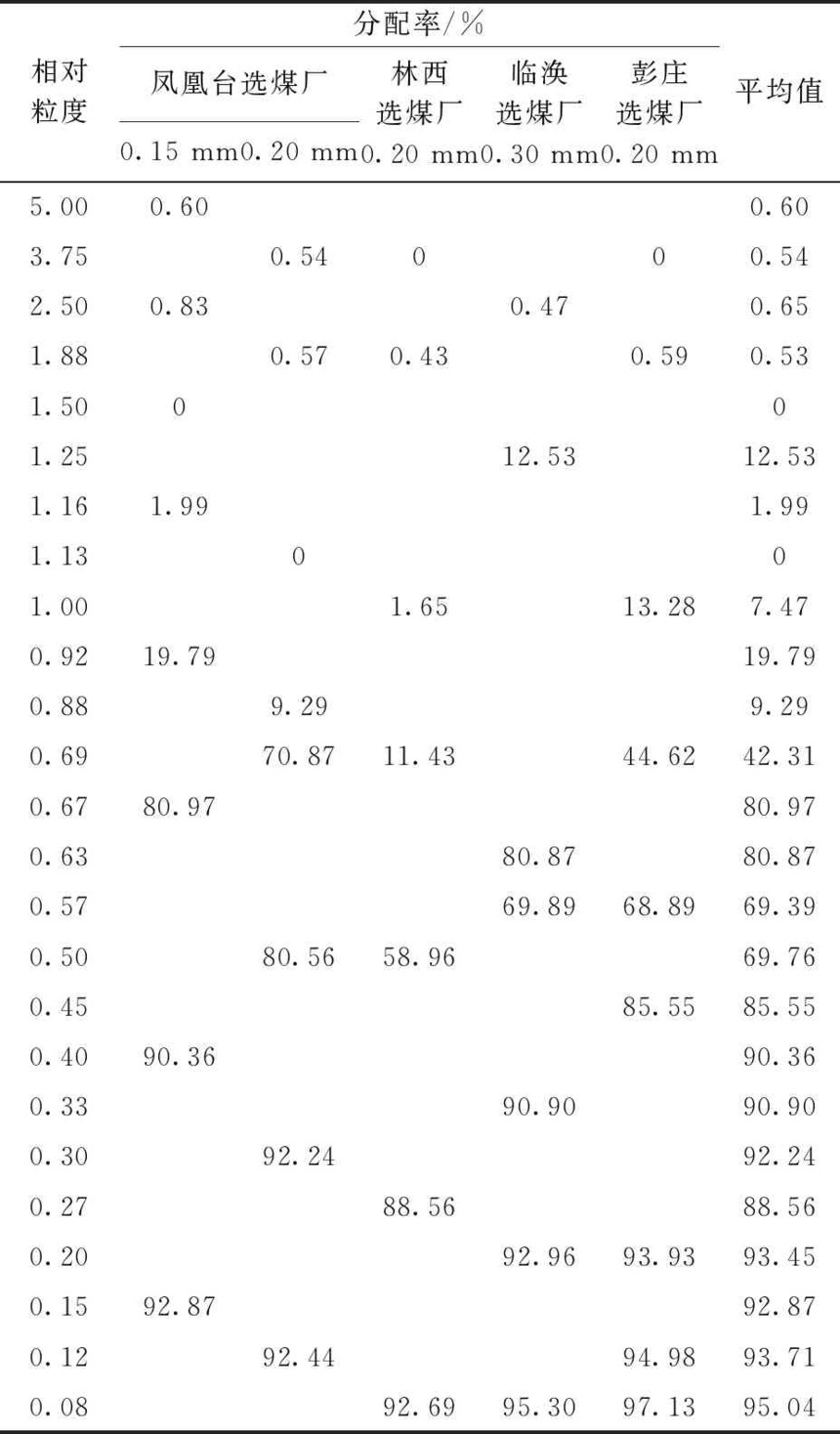

本文汇集了经均方差检验并判定为有效的5组粗精煤泥弧形筛的细粒分配率(见表1),细粒分配率实质上就是细粒透筛概率,其定义是筛下物中某一粒级的数量与入料中该粒级数量的百分比。

表1 粗精煤泥弧形筛的细粒分配率

将表1中各个平均粒级d和筛缝间隙a相除,换算为相应的相对粒度D,然后再按D值大小顺序排列,并标记各自的分配率A(见表2)。

从表2的数据可看出:

表2 相对粒度与细粒分配率对照

(1) 随相对粒度的变小,相对应的细粒分配率虽有波动,但总趋势是随之增大的。

(2) 相对粒度大于1.88时,或相对粒度小于0.20时,数据的离散程度较小,在相对粒度为0.69时,数据离散程度最大。

(3) 相对粒度大于1.50时,其透筛概率可以认为就是零,因为弧形筛的筛缝是长条形的,大于筛缝的颗粒,若其也为长条形的,就有可能透筛,所以在此条件下,有甚小的透筛概率,也属正常现象。

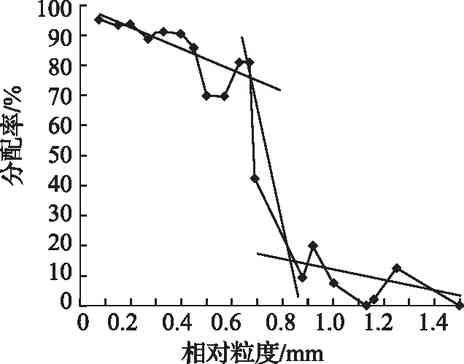

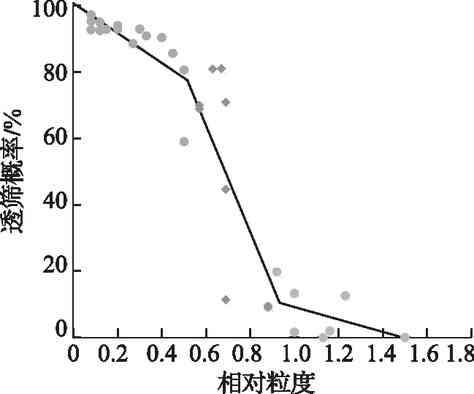

将表2中得各对数值的平均值标注在坐标系中(如图3示),可以直观地看到它们分布的形态:

图3 相对粒度与细粒分配率分布

(1) 相对粒度越小,其对应的细粒分配率也就越大,呈负相关关系,这是总趋势。但有波动性,其原因是这4座选煤厂的粗精煤弧形筛的工作条件不尽相同,如单位面积处理量、入料浓度、气动击打器的击打力和击打时间间隔等。

(2) 尤其在相对粒度D为0.69时,分配率的离散程度更为波动,这可能是难筛粒的缘故,因为难筛粒对工作条件有极大的敏感性。

4 透筛概率A与相对粒度D的回归方程

图3所示的透筛概率(细粒分配率)A与相对粒度D大体上是一条折线,它是由3条线段组成,首段和尾段皆有较小的斜率,而中段具有极大的斜率。为持有客观性,在推导首、中、尾3段的回归方程时,表1中所列数据皆包括在内。

首段折线的透筛概率A1与相对粒度D1的回归分析计算见表3。

表3 首段折线透筛概率A1与相对粒度D1的回归分析计算

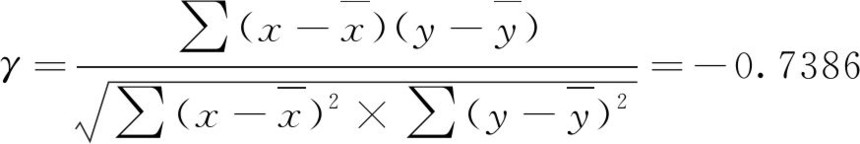

相关系数:

本数据总数N=15,自由度φ=15-2=13,查相关系数表α=0.002,γ0.002=0.711 0,现在γ=-0.738 6,即|γ|>γ0.002,表征了透筛概率A1与相对粒度D1之间存在负相关关系,在α=0.002的水平上是显著的,线性相关显著性(可靠性)在99.80%。

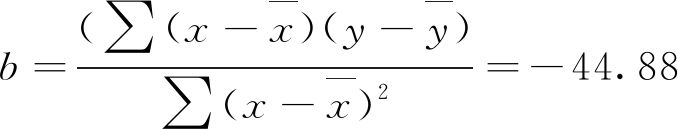

回归直线斜率:

回归直线在y轴上的截距:

则透筛概率A1与相对粒度D1之间的回归方程为:

y=a+bx,即A1=100.65-44.88D1

这用回归方程的斜率大小来确定透筛概率的变动性:即相对粒度D1每减小0.1,则透筛概率A1增加4.49个百分点。

按上述的方法和步骤,同样可推导出中段、尾段的相应回归方程。

显著性(可靠性)为90%的中段回归方程为:

A2=160.21-160.53D2

该方程变动性为:相对粒度D2每减小0.1,则透筛概率A2增加16.05个百分点。

显著性(可靠性)为80%的尾段回归方程为:

A3=28.80-19.48D3

该方程变动性为:相对粒度D3每减小0.1,则透筛概率A3增加1.95个百分点。

将这3条回归线绘制于同一坐标系中(见图4)。

图4 首段、中段及尾段透筛概率与相对粒度间的回归直线

结合图4更能直观的看到以下情况:

(1) 折线首段相对粒度的区间小于0.5,即粒度平均直径与弧形筛筛缝间隙比值小于0.5。这些细颗粒主要是在筛面入料段和中段随液流比较通畅的大量泄出,透筛阻力小,透筛概率高。

首段回归方程线的可靠性高达99.80%,意味着坐标系中的各个检测点偏离度小。无论筛缝间隙是0.30 mm、0.20 mm,还是0.15 mm,对于相对粒度而言,基本都保持大致相同的透筛概率。

(2) 对于折线中段,按其回归方程(3)式计算,当透筛概率为50%时,其对应的相对粒度为0.69,此粒径的颗粒透筛或不透筛的概率皆是50%,也就是人们常说的难筛粒径。笔者已就表2试验数据,指出该相对粒度的透筛概率数值具有最大的离散程度,判定其可能是难筛粒。在回归方程(3)式中,得到了充分验证。

按业内的习惯,难筛粒区间为±0.25倍的难筛粒,即相对粒度0.69±0.17,也就是说难筛相对粒度区间在0.86~0.52范围内,这与回归方程(3)的推导区间是基本一致的。

弧形筛的工作条件、气动击打器的工作参数对难筛粒的透筛概率都有很大影响,所以4座选煤厂的5组试验数据的离散程度比折线首段的回归方程的相关显著性稍低,为90%。

(3) 折线尾段的相对粒度区间为0.88~1.50,尤其是当平均相对粒度不小于1.00时,颗粒的透筛有以下可能因素:① 颗粒是否为狭窄形状;② 筛缝是否因磨损而变形;③ 筛面是否有局部破损;④ 筛面与筛箱之间是否紧固。这些可能因素的随机性,必然造成数据离散程度增加,以致尾段回归方程的相关性降到了80%。

5 结 语

采用了4座选煤厂的配置气动击打器的细筛缝精煤泥弧形筛的全部试验数据,将数据汇总后,引用相对粒度概念,推导出了细粒透筛概率与相对粒度的首、中、尾3段的回归方程,并作了定量分析。尽管这4座选煤厂的情况有所不同,但汇总的数据表明,细粒透筛概率与相对粒度之间存在显著性强的负相关关系。笔者认为回归方程的显著性大小(即可靠性程度)也可用来判定数据的离散程度,也就是说显著性程度高者数据的离散程度小。离散程度随相对粒度大小而有所不同。

(1) 当相对粒度小于难筛相对粒度范围时(即D小于0.52),透筛概率高,数据离散程度小,回归方程变动性较小。

(2) 当相对粒度处于难筛相对粒度范围内(即D为0.52~0.86),透筛概率有急剧变化,回归方程变动性大,数据离散程度稍大。

(3) 当相对粒度大于难筛相对粒度范围时(即D大于0.86),透筛概率小,回归方程变动性最小,数据离散程度偏大。

(4) 从理论上讲,尽管入料的平均粒级d值和筛缝间隙a值有所不同,但透筛概率和相对粒度之间的回归方程能够更全面量化各粒级的分级情况。

(5) 当相对粒度D值相同时,物料的透筛概率基本相同。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣