“部分精煤再浮”工艺加上这一制度,为浮选流程设计及改造提供借鉴

随着采煤机械化程度的提高和重介质选煤工艺的普及,入浮煤泥中高灰细泥的含量逐渐增加。在浮选过程中,高灰细泥常通过细泥夹带、细泥罩盖、团聚互凝等途径污染精煤,其中以细泥夹带对浮选精煤的污染最为显著。细泥夹带是由于细泥的粒度细、质量小、受水介质粘滞作用大,一旦粘附于气泡则很难脱落,非常容易夹杂于矿化气泡之间,高灰细泥也可充填于气絮团中,随气泡或气絮团上升进入泡沫层而形成夹带,造成精煤灰分超标。

于跃先等通过对细泥夹带机理的研究发现,细泥的粒度是影响细泥夹带的最重要因素;桂夏辉等通过分析浮选中不同浮出时间的精煤(J1、J2、J3、J4、J5)发现,细泥污染存在于整个浮选过程中,J1、J2、J3、J4、J5五个子过程的高灰细泥占各产品的比例逐渐升高;卢廷亮等通过对捕收剂与煤粒表面的作用机理的研究发现,捕收剂中酯的>C=O有利于提高其对难浮煤泥的捕收性能。针对高灰细泥含量较高的难浮煤泥,Li等人使用高强度调浆(HIC)使精煤产率增加了18%;Gui等人使用两段柱浮选工艺(一段低能量输入+二段高能量输入)使可燃体回收率提高了5.25%;Tao等研究发现,相比分级浮选,粗选精煤磨矿再选工艺和选择性团聚工艺更适用于高灰难浮煤泥;宋云霞等采用浮选精煤再选工艺使浮选完善指标提高了3.38%;张龙鑫等对发现,通过“浮选机粗选+浮选柱精选”工艺,可以将高灰难浮煤泥的浮选精煤产率提高10.27%。

对于高灰细泥含量高所引起的煤泥浮选问题,目前生产实践中往往采用浮选精煤再选工艺应对。但精选工艺也会造成工艺流程复杂、投资大、自动控制难等问题。为了解决该问题,个别选煤厂开始采用部分精煤再选工艺,即只对部分高灰分精煤进行再浮。本论文将以临涣选煤厂的难浮煤泥作为研究对象,从理论上分析部分精煤再浮工艺的可行性。

1 浮选试验

1.1 试验煤样

试验煤样来自淮北矿业集团临涣选煤厂,煤种为瘦煤,选煤厂的浮选精煤灰分指标是10.51%~11.00%。根据现场生产数据统计,平均浮选精煤灰分11.37%,平均浮选精煤产率49.90%。根据前期的实验室研究结果,经过药剂用量、充气量、叶轮转速等参数的优化后,一次浮选工艺可以得到精煤灰分为10.97%,精煤产率50.87%,浮选完善指标42.45%的浮选效果。

1.2 小筛分试验

根据标准GB/T477—2008进行筛分试验。先使用45μm的标准筛对煤样进行湿筛,筛上物烘干后使用SPB200振筛机和标准套筛(直径200mm,孔径依次为500μm、250μm、125μm、75μm、45μm)进行筛分。

1.3 小浮沉试验

根据标准GB/T478—2008进行浮沉试验。重液是由四氯化碳、苯和三溴甲烷以适当的比例进行混合得到的密度分别为1.40kg/L、1.50kg/L、1.60kg/L的密度液。离心机转速2400r/min,离心时间10min。

1.4 浮选试验

本研究中的浮选试验均是在同一台XFD-1.5L实验室浮选机上进行,捕收剂为柴油,起泡剂为杂醇。工艺参数均为:药比(捕收剂与气泡剂用量之比)4∶1、入浮浓度70g/L、充气量0.30m3/h、叶轮转速1900r/min。

1.4.1 分步释放试验

根据标准MT/T144—1997进行分步释放试验,采用一次粗选多次精选的浮选流程。经前期的探索试验确定试验条件:粗选时捕收剂用量为400g/t(此时浮选完善指标最高)。精选过程不加药剂,仅补加自来水。

试验过程如下。粗选过程:将煤和水加入浮选槽,搅拌2min,加入捕收剂,再搅拌2min,加入起泡剂,再搅拌30s,然后打开充气阀,开始刮泡,刮泡时间为3min;精选过程:将粗选精煤全部加入浮选槽中,补加适量的水,搅拌2min后打开充气阀,开始刮泡,刮泡时间为3min;一共进行4次精选过程,将最终精矿和各尾矿分别过滤、烘干、称重、测灰分。

1.4.2 浮选速度试验

试验条件:捕收剂用量为400g/t。试验过程与分步释放试验的粗选阶段相同,区别是分时间段对0~15s、15~30s、30~60s、60~180s的刮出物分别进行收集。

1.4.3 分段加药和部分精煤精选试验

粗选试验过程:试验过程与分步释放试验的粗选阶段相同,区别是刮泡75s后需停止刮泡和充气,进行二次加药。二次加药过程如下:停止刮泡后立即加入捕收剂,搅拌30s,然后加入起泡剂,再搅拌30s,然后打开充气阀,再次开始刮泡,本次刮泡时间为105s。将前75s和后105s得到的浮物分开收集,即前期精矿和后期精矿。每进行两组粗选试验,得到的后期精矿作为精选段的入料。精选段试验过程与分步释放试验的粗选阶段相同。

2 结果与讨论

2.1 煤样的粒度组成分析

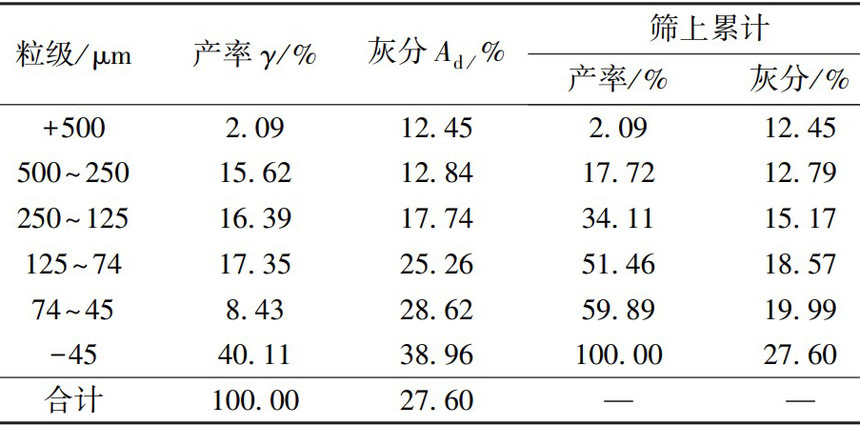

试验煤样的粒度分析结果见表1。

表1 浮选入料小筛分表

由表1可知,随着粒度的减小,各粒级灰分增加,说明原煤中矸石易泥化;-45μm粒级的含量为40.11%,是浮选入料的主导粒级,其灰分高达38.96%,说明浮选入料中高灰细泥的含量较高。高灰细泥在浮选中往往通过水流夹带行为跟随矿化气泡进入精煤产品,以及通过细泥罩盖行为阻碍低灰精煤与气泡的粘附,对精煤产品的质量和回收率均有着较大的影响。因此,高灰细泥问题的解决,将是提高该煤泥浮选效果的关键。

2.2 分步释放浮选试验

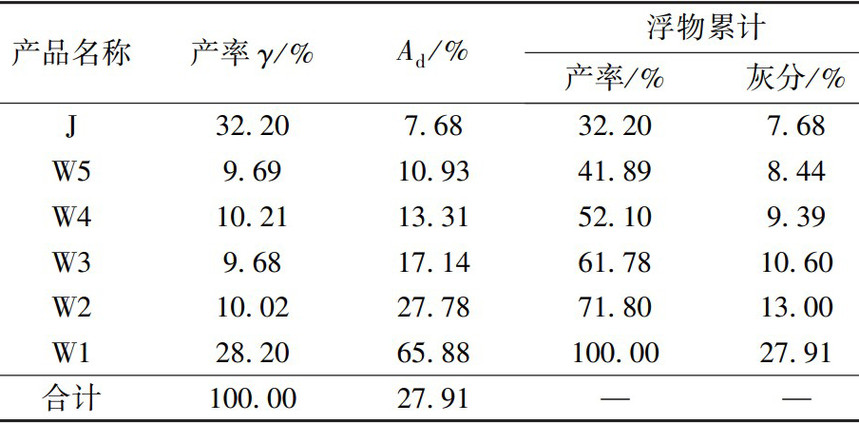

分步释放试验结果见表2。

表2 分步释放试验数据表

由表2可知,经过一次精选后,精煤灰分10.60%,精煤产率61.78%,与同样是实验室条件下的一次浮选工艺的浮选效果(精煤产率50.87%,精煤灰分10.97%)相比,精选工艺在降低精煤灰分的同时,还能大幅提高精煤产率。随着浮选次数的增加,精煤灰分逐渐降低,同时,浮选精煤产率也大幅下降。在精选过程中,不仅是高灰细泥会被不断剔除,可浮性较差的中矿连生体等也会被剔除,从而造成精煤灰分和精煤产率的降低。

2.3 浮选速度试验

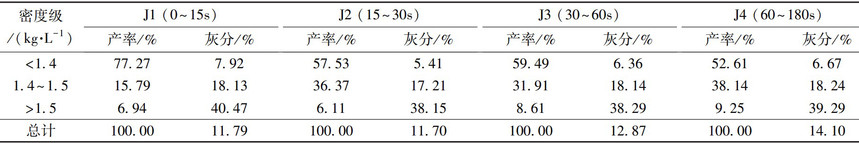

对煤样做浮选速度试验,试验结果见表3。

表3 浮选速度试验数据表

由表3可知,随着浮选的进行,浮物灰分逐渐增加,浮选后期的浮选精煤灰分远远高于浮选前期。这是由于低灰颗粒的疏水性较高,有较高的浮选速度,因此在浮选初期大量浮出,而高灰颗粒亲水性较强,表面水化层较厚,需要更长的时间才能被气泡捕获,因此主要在浮选后期浮出。由此可以设想,若使用部分精煤再浮工艺,对浮选后期的高灰精煤进行再选,将能够有效地降低精煤灰分。

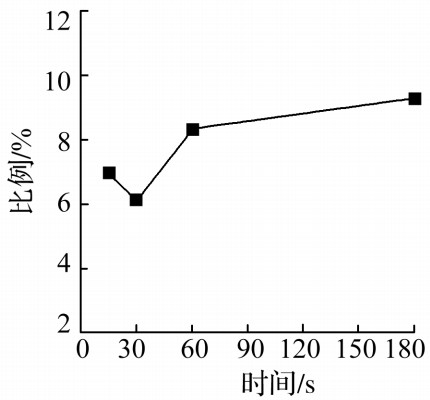

对各阶段精煤产品做密度组成分析见表4,其中高灰物质含量(>1.5kg/L)与浮选时间的关系如图1所示。

表4 浮沉试验数据表

图1 各时间段精煤中大于1.5kg/L高灰物质含量

由图1可知,随着浮选的进行,精煤中高灰物质在各分阶段精煤产物中的比例总体呈增加趋势,对浮选后期精煤进行再选将能够高效地剔除精煤中的高灰物质,从而支撑了部分精煤再浮工艺的设想。需要注意的是,浮选前期精煤中的高灰颗粒比例虽然较低,但是依然在6%以上,导致浮选前期精煤的灰分偏高。若要浮选前期精煤灰分进一步降低,可以引入分段加药制度,即降低浮选前期的药剂用量以降低浮选前期精煤的灰分,然后通过在浮选后期进行二次加药来减少低灰精煤在尾矿中的损失。

2.4 部分精煤再浮试验

2.4.1 分段加药

根据参数优化试验的结果,捕收剂用量250g/t时精煤灰分达标,在此药剂用量下做浮选试验。开始刮泡后,0~2min内每10s收集一次精矿,2~3min内每20s收集一次精矿;该试验连续做两组,将相应时间段的精煤混合在一起。各时间段的浮物灰分与浮选时间的关系如图2所示。由图2查得在75s时精煤灰分为11.00%,因此将75s作为二次加药点。然后在二次加药制度下做浮选速度试验,总捕收剂用量依然是400g/t,分别是浮选前期进行第一次加药,用量250g/t,在浮选后期进行二次加药,用量150g/t,结果见表5。

图2 精煤灰分—浮选时间关系曲线

表5 浮选速度试验数据表(分段加药)

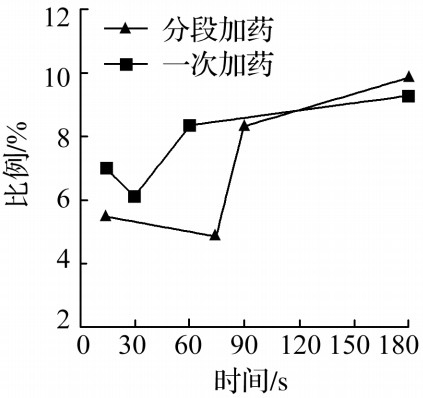

由表5可知,使用二次加药制度,粗选段精煤产率67.69%,精煤灰分11.89%,相比同等药剂用量下的一次加药制度下的试验结果(表3),精煤产率增加了0.68%,精煤灰分降低了0.51%。需要注意的是,浮选前期精煤的灰分显著下降,成为合格的精煤产品。使用1.5kg/L密度液对表5中各时间段的浮物做小浮沉试验,绘制>1.5kg/L含量与浮选时间的关系图,并与一次加药制度(图1)进行对比,如图3所示。

图3 各时间段精煤高灰物质的含量(分段加药)

由图3可看出,分段加药制度的引入有效地降低了浮选前期精煤中高灰物质含量,同时也解释了表5中浮选前期精煤灰分降低的原因。由于浮选前期精煤中高灰物质含量较低,对其进行精选的必要性较低。因此,将浮选前期精煤作为合格精煤,仅对浮选后期的精煤进行精选,可以避免合格精煤被重复分选,有利于提高分选效率,节省基建和设备投资费用。

2.4.2 部分精煤再浮试验

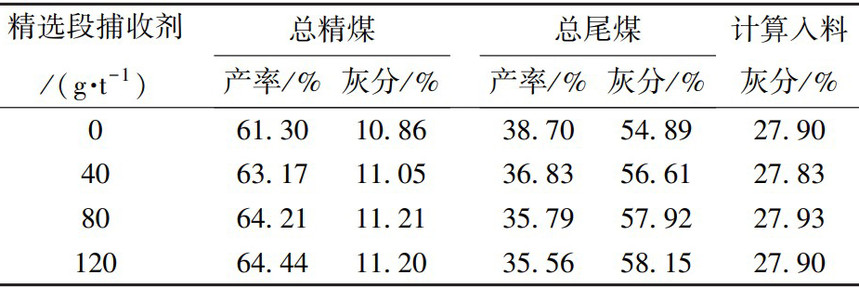

对分段加药制度下的浮选后期精煤进行精选,每两组粗选的后期精煤(刮泡75s后得到的精煤)做一次精选试验。不同精选段药剂用量(以精选段入料量为基准)下的试验结果见表6。

表6 不同精选段加药量下的浮选效果

由表6可知,通过部分精煤再浮工艺,在精选段不加药时,精煤灰分10.86%,精煤产率61.30%,经计算,浮选完善指标为51.93%。部分精煤再浮工艺与全部精煤再浮工艺得到的浮选效果(表7)相近,相比一次浮选工艺,精煤产率增加了10.43%,精煤灰分降低了0.11%,浮选完善指标提高了9.48%。其机理在于,在粗选前期,通过加入较低用量的浮选药剂降低精煤中高灰颗粒含量,得到低灰精煤;在粗选后期二次加药,提高精煤回收率;然后对粗选后期精煤进行精选,剔除其中的高灰颗粒,达到降灰目的。同时也应注意到,部分精煤再浮工艺的浮选效果又略低于全部精煤再浮工艺,这可能是由于浮选后期精煤中高灰细泥含量太高,对精选过程产生了影响,如何降低高灰细泥对浮选的影响,仍然需要继续研究。

表7 三种工艺的浮选效果对比(%)

在实际应用中,可对浮选机的各室精煤进行灰分测定和小浮沉试验。如果浮选精煤的灰分从入料端到尾矿排料端有明显的升高,且各室的精煤中高灰物质含量也逐渐增加,则可考虑使用部分精煤再浮工艺,对排料端的几个槽室的精煤进行再浮。部分精煤再浮工艺有着其独特的优势,避免了合格精煤的重复分选,减少了浮选机数量,流程简单,效率高,改造成本低。

3 结论

1) 随着浮选的进行,浮选精煤灰分逐渐增加,精煤中的高灰物质含量逐渐增加,为部分精煤再浮工艺的可行性提供了理论支撑。

2) 相比一次加药制度,使用二次加药制度后,精煤产率增加了0.68%,精煤灰分降低了0.51%,同时降低了浮选前期精煤的灰分和浮选前期精煤中的高灰物质含量,有助于部分精煤再浮工艺对浮选效果的提升。

3) 相比一次浮选工艺,使用结合二次加药制度的部分精煤再浮工艺,使精煤产率增加了10.43%,精煤灰分降低了0.11%。与全部精煤再浮工艺相比,浮选效果相近,却避免了合格精煤的重复分选,减少了浮选机数量,改造成本低,可以为选煤厂的浮选流程设计以及改造提供参考和借鉴。

◎作者简介:杨海昌(1991—),男,河南新乡人,硕士,研究方向:细粒煤的浮选。

◎引用格式:杨海昌.部分精煤再浮工艺对难浮煤泥的浮选效果改善研究[J].煤炭工程,2020,52(2):131-135.

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣