|

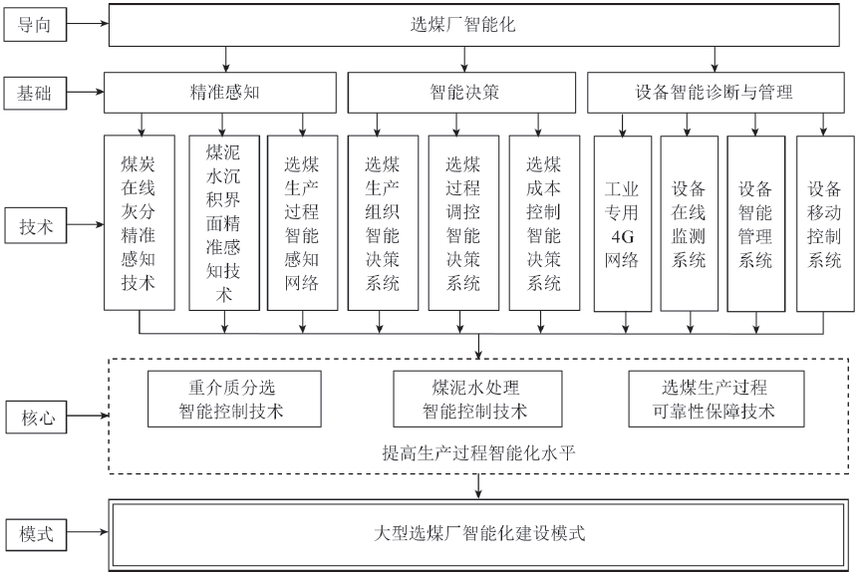

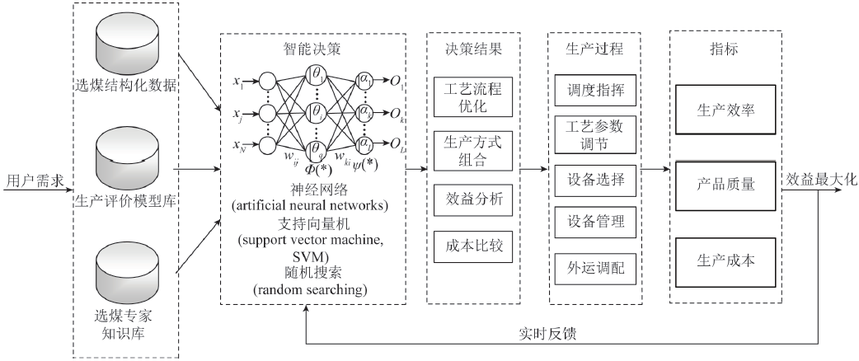

【它山之石】大型选煤厂智能化技术研究时间:2020-09-19 0 引言 至今工业发展经历了机械化、电气化、自动化、信息化等4个阶段,随着以大数据、云计算、物联网、人工智能为代表的信息技术的进步,工业生产开始进入智能化时代。为应对智能化发展的趋势与需求,2015年,我国提出了“中国制造2025”,将智能化作为这一阶段工业发展以及经济增长重要引擎。目前,矿山智能化已取得阶段性成果,并制定了GB/T34679—2017《智慧矿山信息系统通用技术规范》,正由数字矿山、感知矿山向智慧矿山方向发展。 我国选煤工业经历了从跳汰分选、重介分选到清洁生产的跨越,基本实现了设备大型化、生产自动化与管理高效化,但在装备、技术、工艺、管理等方面仍处于智能化发展的低洼地,制约了煤炭企业向高效、绿色、智能方向发展。丁华琼针对涡北选煤厂重介选煤现有的人工控制精度低、劳动强度大等问题,在原有控制系统基础上,提出了实时调控介质密度的闭环控制系统。王碧清等结合张家峁选煤厂的网络信息化平台,设计了选煤厂智能化管理系统,为选煤厂智能化建设提供基础。郭崇涛对临涣选煤厂的生产工艺系统进行全方位分析,通过优化现有工艺设备,实现了设备重介选煤灰分在线检测和无人值守,并对现有生产管理系统进行了优化。现有选煤厂智能化研究虽有一定进展,但主要集中在自动监测和控制上,对数据信息化管理水平较低,难以实现选煤过程的科学化管理;缺乏过程生产的智能化管理,难以及时把控现有煤炭市场的变化。本文以神东洗选中心为研究对象,依托现有在线检测及自动化设备,在紧密融合煤炭分选加工、过程控制和人工智能的基础上,以生产和管理智能控制为思路,从精准感知、智能决策、设备智能诊断与管理以及生产过程智能化等环节进行理论研究和应用实践,研发选煤厂智能化建设成套技术。 1 大型选煤厂智能化建设模式 神东智能化选煤厂建设模式如图1所示。

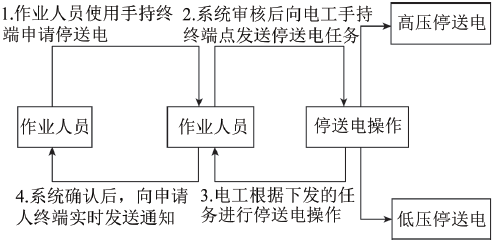

图1 神东智能化选煤厂建设模式 2 智能决策 神东煤炭集团公司是国家能源集团的核心煤炭生产企业,是全国首个2亿t商品煤生产基地。其中洗选中心各选煤厂可实现87种生产组织方式,生产270种不同产品结构的商品煤,长期以来一直将全面智能化作为提示生产能力的重要举措。然而在管理上还存在问题,仍以人工方式管理生产数据,无法及时了解市场需求,难以适应不断变化的宏观环境,严重制约了神东煤炭集团的结构调整、转型升级及精准满足顾客需求的能力。 本文首先建立洗选过程数据库、生产模型评价库和选煤专家数据库在内的结构化私有云数据库,在此基础上,结合人工神经网络及随机搜索算法,根据用户需求和效益最大化原则,构建了亿吨级特大型选煤厂群生产智能决策系统,智能管理各选煤厂的生产组织、工艺参数和作业成本,实现了精准定制生产的智能决策。其实现过程如图2所示。

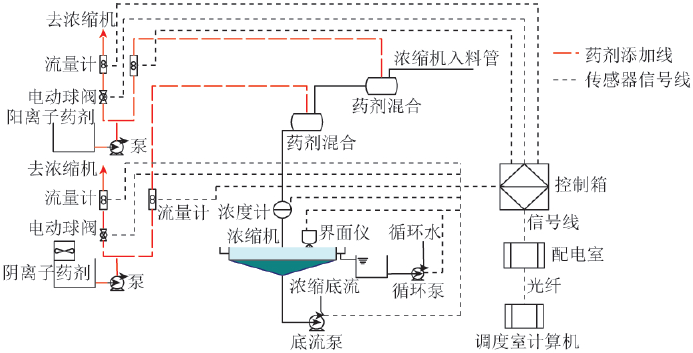

图2 智能决策系统结构及优化策略 智能化选煤厂建设以提高关键生产环节的智能化为目标,以各生产环节的智能控制、智能生产与智能管理为核心,充分利用物联网、大数据及人工智能技术现代信息技术,为实现智能管理与决策、全生产链精准分离、保障生产系统的可靠性服务。 在构建的智能决策系统中,洗选中心接到市场订单,系统智能测算并推荐生产单位排序,管理人员参考并结合生产实际,按效益最大原则下达任务计划。选煤厂在接受洗选中心订单的同时,自动决策分选参数并推送给调度,结合设备实时监测和工艺参数的实时调节,生产用户需求指标的煤炭产品,并进行实时反馈和矫正自动决策模型。实现了亿吨级特大型选煤厂群精准定制生产的智能决策,智能调配与管理生产组织、工艺参数和作业成本。 3 智能监控与管理 3.1 大型选煤厂智能化技术数据平台构建 搭建企业专用4G网络,实现了有线网络和无线网络的无缝对接;解决信息孤岛,实现管理网、监控网、控制网的数据融合;为实现智能感知数据的传输、生产系统移动监控、移动办公与可视化检修提供网络环境支撑。 通过搭建千兆工业环网承载平台,将生产数据、设备监控、供电系统、瓦斯安全数据、视频监控、办公自动化、无线覆盖、Internet宽带访问业务等连接起来,形成选煤厂信息化与智能化的“高速公路”。从联合车间开始到主厂房、产品转载(防爆)、原煤准备(防爆)、浓缩车间、尾煤压滤车间、装车(防爆)再回到联合车间包括周边区域,无线AP选择最近的环网交换机接入,便于二次扩展,保证全方位无死角无线覆盖。 3.2 多维度、全过程智能感知网络 构建了多维度、全过程智能感知网络体系,实现生产环境感知、工艺系统感知、生产设备感知。生产环境感知主要包括有害气体感知、环境噪声感知、粉尘浓度感知、温度湿度感知;工艺系统感知主要是通过传感器实现粒度、液位、流量、沉降过程等工艺重要参数的测定;生产设备感知主要通过温度类传感器、振动类传感器、位移类传感器、金属探测传感器等实现生产设备运行状态的检测。 3.3 选煤厂设备智能管理系统 为解决传统人工设备管理方式下工作量大、效率低、保密性差、实时性低等缺点,构建了选煤厂设备智能管理系统,实现设备状态数据的自动采集、实时智能识别与预测。可以通过手持终端对分选日常业务进行信息化管理,从而实现待办任务实时推送、执行、反馈的闭环管理模式。 设备智能管理系统依托先进的智能控制、计算机网络技术,通过对生产设备的添加在线温度振动监测、煤块超粒度识别检测、胶带机大型铁器检测等模块,实现生产过程在线监测、无人值守及设备智能在线点检、远程控制,保障设备的稳定运行,提高设备效能与生产效率。此外,机电管理信息化系统实现的功能是全洗选中心机电管理和检查报表无纸化办公,现场检查手机端录入信息功能。此系统具有传统人工管理方式不可比拟的优点,如检索迅速、查找方便、可靠性高、保密性好、更新方便等。 3.4 选煤厂智能停送电系统 建立选煤厂智能停送电管理系统(图3),高压停送电远程控制、低压停送电人工操作的方式有效优化了停送电流程,减少人工操作步骤。

图3 智能停送电 数字配电模块提供停送电申请,停电审核,停送电提醒功能,支持移动Andriod手持系统和PC一体机。通过手持和一体机完成停送电功能。 岗位工通过手持终端发起任务申请,相应负责人在手持终端收到实时提醒,并对任务需求进行审核确认。对于高压配电室,系统会进一步审核,系统收到停送电指令后,会根据停电规则判断当前是否满足停送电条件,如果满足则生成停送电指令并发送给PLC,由PLC自动执行停送电操作;对于低压配电室,相应电工会收到实时停送电任务提醒。 当任务执行后,系统自动判断完成状态,记录停电信息包括:停送电申请时间、执行时间、停送电申请人员和执行人,并将该信息反馈给岗位工及相应负责人。 3.5 移动控制系统 采用移动控制系统,实现了管理机构以及生产组织形式的优化。开发了选煤厂立体空间的人员精准定位技术,保障无人值守及单岗作业的安全性,同时实现了自动开关、人来灯亮与人走灯灭,实现智能节能。 4 生产过程智能化 4.1 重介质分选智能控制技术 开发了数据驱动的煤炭重介分选控制参数在线实时智能给定与精准控制技术(图4)。构建了包含原煤和商品煤质量数据、历史分选参数数据、选煤专家知识数据在内的重介分选智能控制数据库;建立了产品质量与分选密度之间的反馈控制模型,实时给定分选密度,并通过大数据分析和数据挖掘,构建了分选密度的预测和优化机制,实现了重介质分选过程参数在线智能给定与优化;开发了基于专家知识和模糊控制策略的重介分选参数精准控制执行技术,有效匹配了重介质分选参数时变、非线性和强耦合等特点。工业应用表明,在原煤性质同等条件下商品煤产率提高1.09%,矸石带煤率平均0.8%,重介质系统降低介耗约13.46%。

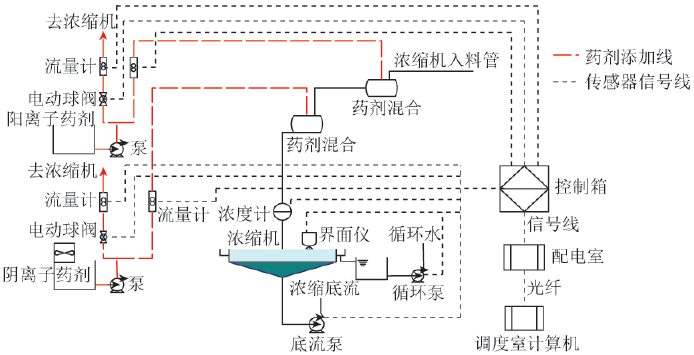

图4 重介质分选控制参数的实时智能给定 建立分选密度预测模型,通过原煤灰分和原煤浮沉数据、分选产品质量历史数据,建立实时分选密度模型。将原煤、精煤、矸石皮带秤数据、精煤灰分设定值结合,运用机器学习得到优化的分选密度模型。随着机器学习不断更新,分选密度模型进一步优化。分选密度模型得到的密度作为密度给定值,将实际密度值与给定值作比较,调节分流箱和补水阀,实现密度的智能控制。 重介质系统智能分选可以稳定精煤产品质量、提升生产效率和经济效益,为促进洗选中心重介质分选工艺的发展。智能化加药系统项目可实现煤泥水处理工艺远程控制,实时监测煤泥水浓度、絮凝剂和凝聚剂添加量等参数,实现煤泥水处理工艺智能化,为实现选煤厂生产智能化奠定基础。 4.2 煤泥水处理智能控制技术 开发了基于煤泥水浓缩过程入料特性与固液界面协同的智能化控制系统(图5)。实时监控煤泥水处理系统技术参数数据,通过分析煤泥水入料,生成药剂添加量的前馈模型;以超声波发射源获取浓缩机内煤泥水清水层界面,实时准确检测煤泥水浓缩过程真实状态,反馈优化药剂制度,形成入料特性与浓缩装置界面参数协同的控制策略,实现煤泥水浓缩系统稳定运行。

图5 煤泥水智能化控制系统 通过煤泥水处理智能控制技术的工业应用,阴离子药剂平均消耗量为5.82g/t,降幅达到8.81%;阳离子平均药剂消耗量为36.2g/t,降幅达到6.73%,溢流澄清水浓度小于1g/L。 5 应用效果 5.1 生产组织模式的转变 选煤智能生产管理系统投用后,生产组织方式发生转变:区域巡视向无人值守、定时巡视转变;调度室集中控制向智能集中控制转变;人工数据采集向系统自动采集转变;设备运行状态由经验分析向大数据智能分析转变。 5.2 管理架构的转变 生产组织架构发生重大变革。值长+专业工程师巡诊制度代替了固定区域巡视制度;新增数据分析师,全面优化了岗位设置及岗位职责;直接生产人员减少25人。依托大数据智能分析执行系统,实现扁平化管理架构如图6所示。

图6 传统形式与智能化模式下管理架构系统 5.3 经济与社会效益 由于生产组织智能化和产品质量提升,2016~2018年分别增加销售收入22478.13万元、25908.49万元、29271.24万元,累计增加销售收入77657.86万元,新增税收9802.76万元。智能化系统的全面应用使2016~2018年分别降低运行成本5593万元、6792万元、7394.5万元,累计节约成本19779.51万元。综合计算,近3年累计新增利润87632.55万元。选煤厂智能化建设的成功应用提升了员工职业健康安全水平,推动了管理模式和管理职能变革。 6 结论 1) 以生产运营大数据为基础,以用户需求及效益最大化为目标,开发了适用于亿吨级特大型选煤厂群的定制化生产管控系统,实现了不同选煤厂间生产组织的高效协同。 2) 以设备特征参数采集为基础,以工业专用4G网络为通道,以故障特征数据分析为支撑,开发了选煤设备智能诊断管理系统,实现了设备状态的实时监测、在线分析、故障诊断和全生命周期的智能管理。 3) 研发了服务核心环节需求的精准感知系统。提出了以灰分在线智能校正为核心技术的多维度灰分仪检测优化方法,实现了灰分精确检测;开发了煤泥水沉降相界面在线精准感知技术,实现了浓缩过程实时动态检测。 4) 以选煤厂智能化需求为导向,以全方位智能化建设为理念,以精准感知、智能决策、设备智能诊断与管理为基础,以提高生产过程智能化水平为核心,构建了大型选煤厂智能化建设模式。 ◎作者简介:宋文革(1969—),男,山西文水人,高级工程师,从事选煤厂管理工作。 ◎引用格式:宋文革.大型选煤厂智能化技术研究[J].洁净煤技术,2019,25(4):144-150. |