|

LXM1000新型高效螺旋分选机在炼焦煤选煤厂的应用时间:2020-08-04 1、粗煤泥分选现状 随着煤炭开采机械化程度的提高,原煤中粉煤含量越来越高,入选物料粒度的减小,导致一般重力分选方法的分选效率均有所降低,这给煤泥水处理系统带来困难。因为在重选和浮选之间存在一个有效分选粒度的缺口,即重选随着粒度的减小,分选效率下降,而浮选则随着粒度的增大,分选效率逐步降低。一般情况粗煤泥都掺入到精煤作为精煤产品,因此寻求新型、高效的粗煤泥分选设备及粗煤泥分选回收工艺对提高企业经济效益十分重要。 2、粗煤泥分选设备 目前粗煤泥分选设备有煤泥重介旋流器、水介质旋流器、干扰床分选机(TBS)、螺旋分选机等。其中煤泥重介旋流器虽然理论分选精度和数量效率高,但是工艺环节较多、设备复杂且占据空间大,如各环节控制不好会导致效果不理想。水介质旋流器分选机理同煤泥重介旋流器一样,分选密度较低,精煤回收率低。干扰床分选机是一种窄粒级分选设备,主要适用于易选煤,在按密度分选时受粒度影响比较大,需要强调选前的粒度准备及选后精矿的再脱泥。 螺旋分选机没有运动部件,不需要添加任何药剂和介质,占地面积小,操作简单,基本无维护。恩迈特公司通过对不同煤种和实验数据研究,同时针对国内选煤工艺的特点,研制出适应性强、可量身定制的LXM1000新型高效螺旋分选机,其有效分选粒级为3-0.074mm,有效分选密度在1.4-1.9kg/L。对于动力煤选煤厂,要求产品灰分较高,相对应的分选密度也比较高,可控制在1.8kg/L以上。在炼焦煤选煤厂要求产品灰分较低,相对应的分选密度也比较低,多在1.4-1.6kg/L之间。 3、LXM1000新型高效螺旋分选机介绍 3.1、结构组成及分选原理 LXM1000新型高效螺旋分选机主要由矿浆分配器、入料管、分选槽和产品截取器等结构组成,见图1。

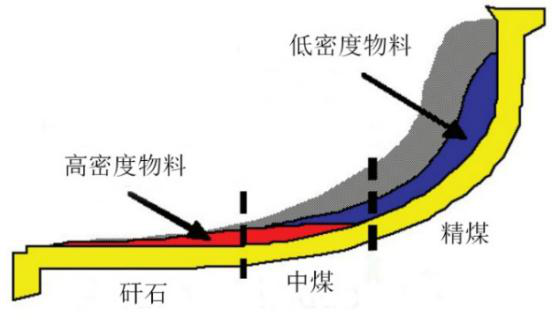

图1 螺旋分选机外形图 矿浆进入分选槽后,不同密度的物料所受的重力、离心力、流体动压力及摩擦力不同,在运动中松散和分层。在多种力的综合作用下,低密度物料进入上层并向槽的外缘运动,高密度物料进入下层并向槽的内缘运动,不同密度的物料在分选槽的横向展开了分带,轻的在外缘,重的在内缘,中间密度物料在中部,这样完成了分选,见图2。

图2 螺旋分选机产品示意图 3.2、结构特点 ① 分选槽结构采用计算机CFD精确模拟计算,同时结合试验室中试验优化成型,分选槽横断面形状为复合曲线组成,达到煤泥分选的最佳效果; ② 螺旋溜槽主体采用反向迭片工艺精确制造,直径1000mm,4圈螺圈数; ③ 螺旋溜槽主体采用玻璃钢制作,具有质量轻、强度高、耐腐蚀、寿命长等优点; ④ 分选槽内表面采用了进口聚氨酯喷涂,光滑且耐磨性能好,大幅提高了设备使用寿命; ⑤ 分选槽边缘采用创新结构设计,可增强周边强度,防止矿浆外溅,降低维护费用; ⑥ 矿浆分配器采用了平行喉呼吸管的设计,保证了矿浆通过量和矿浆流速的稳定。 4、LXM1000新型高效螺旋分选机推广应用 4.1、跳汰选煤厂粗煤泥分选回收工艺 跳汰工艺炼焦煤选煤厂以易选煤为主,中煤量较小,0.5mm以下粗煤泥分选效果不佳,特别是0.2-0.1mm粗煤泥基本上未分选。因浮选工艺精煤灰分不稳定、生产成本高、精煤水分大等原因,一般都会尽力控制入浮粒度,减少进入浮选系统的煤泥量,所以粗煤泥回收下限能到0.2mm甚至更低。粗煤泥回收受设备分级效率影响,普遍存在夹细多,最终导致回收的粗煤泥灰分偏高,较综合精煤高2-6%。 导致炼焦煤跳汰选煤厂粗煤泥灰分偏高的主要原因多为0.2mm特别是0.15mm高灰矸石影响。所以能有效解决粗煤泥灰分偏高的问题,主要看能不能排除0.2mm以下的高灰矸石(或高灰细泥)。恩迈特公司生产的LXM1000新型高效螺旋分选机和叠层细筛(一种细粒高效分级设备)都能很好的排出0.2mm以下的高灰矸石,不同点在于,叠层细筛主要作用是分级,排除0.2mm以下粒级的同时,也排出了0.2mm以下的精煤,而LXM1000新型高效螺旋分选机是按密度分选,既回收绝大部分精煤,也排除了绝大部分矸石,一定程度的降低后续浮选的工艺量,优化了浮选效果。同时对比叠层细筛,LXM1000新型高效螺旋分选机工艺投资更低,后期生产维护成本更低。 经过近几年的推广应用,现场应用近百家,精煤灰分普遍降低2-4%,尾矿灰分可达60-80%,经济效益明显。 4.2、重介选煤厂精煤磁选尾矿再分选回收工艺 近年来重介质选煤,特别是无压三产品重介选煤技术已经成为我国选煤厂的主导工艺,但配套粗煤泥分选工艺,根据煤质及选煤设计者的喜好,略有不同,归纳下来主要有以下几种,粗煤泥TBS分选;粗煤泥煤泥重介分选;精煤磁尾粗煤泥直接回收三种工艺。 粗煤泥TBS分选机,由其分选机理限制,入料上限和入料下限不易过大,一般应控制在4倍以内,最佳入料粒度在1-0.25mm,对0.25mm以下分选效果较差。煤泥重介及精煤磁尾粗煤泥直接回收工艺,受主选重介旋流器大小,原煤煤泥含量,介质细度,悬浮液组成等因素的综合影响,0.2mm以下煤泥分选效果较差,很多选煤厂粗精煤灰分较综合精煤灰分偏高。 针对重介选煤厂精煤磁尾因细颗粒灰分偏高,或精煤磁尾增加TBS再分选效果不好(因细颗粒灰分偏高,污染精煤,导致精煤灰分波动,尾矿灰分低)的工艺,我们采用LXM1000新型高效螺旋分选机改造(也有采用叠层细筛)的现场亦有十几家,因其有效分选下限低,对细粒级分选效果比较明显,精煤灰分普遍降低1-3%,尾矿灰分可达60-80%。 上一篇神州的“一言九鼎”下一篇振动式给煤机安全操作规程 |