|

人工化验强度大,工业机器人来帮忙时间:2020-03-18 引 言 田庄选煤厂位于河南省平顶山市东部,是一座年原煤处理能力10.0Mt/a的矿区型选煤厂,现有生产能力已达到年入洗原煤600万t。在生产原煤入洗过程中,需要对入洗后的原煤各粒度级进行频繁采样和化验(20min采样1次,1h出1次化验结果,进行快速灰分检测),并根据化验结果对选煤设备进行调控,从而实现煤炭洗选质量和产率的最佳组合,确保选煤厂经济效益最大化。原煤洗选后所产生的精煤产品,需经化验后根据其煤质指标来确定其价格。据调研,当前国内绝大多数选煤厂指导生产采样和煤质化验仍主要采用人工方式进行。对于煤质化验环节而言,人工化验则难以排除人为因素对化验结果有意或无意的影响,其中微小的偏差就会直接影响精煤产品的质量分级和销售价格,从而带来巨大的经济损失。比如,选煤厂精煤产品中的灰分是产品的重要定价标准,灰分每相差0.5%,吨煤价格即相差6~10元钱,对于年入洗量百万吨、千万吨的企业来说,损失将是巨大的。 为此,通过反复研究分析,决定引进工业机器人智能化验系统,并利用互联网+大数据信息技术,实现远程监控和智能化操作,取得了良好的效果。 1、化验系统研制设计方案 1.1 研制核心 智能化验系统主要完成0.2mm分析煤样的硫分、热值、内水、灰分、挥发分及6mm全水样的全水指标的自动化化验。采用工业机器人技术、机器人应用技术、非标机械自动化技术配合煤炭行业标准化验仪器,用机器人及自动化机械直接或者间接模拟化验人员的化验操作流程,从而完成各项化验指标的自动化测量,测量结果直接进入信息管理系统。整个化验过程,操作人员无法直接接触化验煤样,从根本上解决了人为因素对化验结果的影响。 1.2 总体结构设计 智能化验系统总体结构如图1所示,包括0.2mm分析样化验系统、6mm全水样化验系统和信息管理(MIS)系统。0.2mm分析样化验系统的核心模块包括微量称重系统、机器人系统、行走机构、手爪系统、分析仪器、煤样进出系统、辅助系统、RFID扫码系统。6mm全水样化验系统包括微量称重系统、机器人系统、全水仪、拆拧盖系统、煤样进出系统、RFID扫码系统。信息管理(MIS)系统核心模块包括中央数据库、调度监督系统、报告发布系统、报告审核系统、报告查询系统、APP推送系统、视频监控系统。

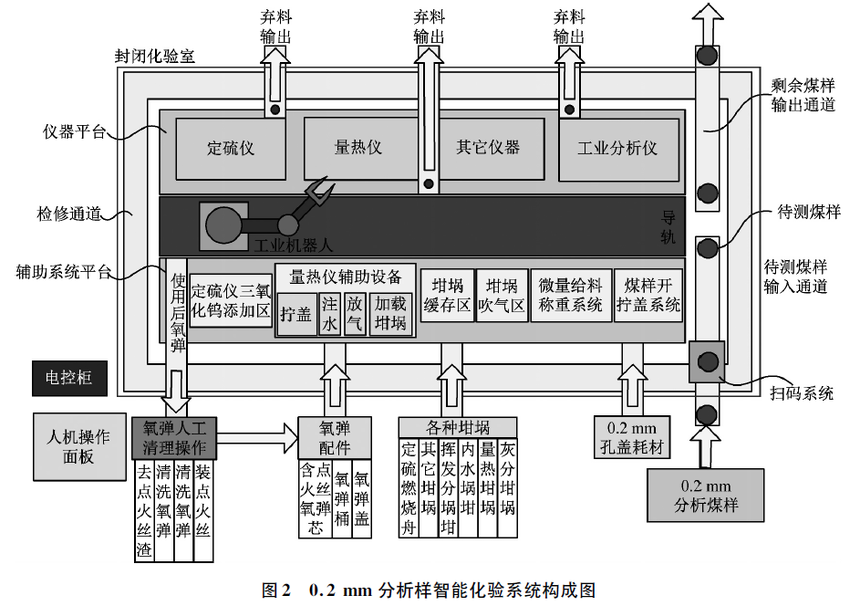

2、基本原理 工业机器人智能化验系统是一个相对独立的工作空间,内部包括分析仪器(如工业分析仪、量热仪、硫分仪、全水仪等)、微量给料称重系统、工业机器人系统、扫码系统、样品解锁系统、电控系统、其他辅助系统(如坩埚处理系统、氧弹处理系统、弃料处理系统、煤样盒回收系统等)。 由图2所示,0.2mm、6mm煤样由煤样入口进入智能化验系统。工业机器人夹持煤样进行扫码,自动获取煤样信息,并将煤样放入样品解锁系统,打开煤样,煤样随后进入微量给料称重系统,称取定量分析煤样后,工业机器人将定量煤样放入需要化验所对应的分析仪器,分析仪器自动完成测量,完成测量后,数据自动传输给MIS系统,工业机器人将测试完后的坩埚、氧弹转移至辅助系统(如坩埚处理系统、氧弹处理系统、弃料处理系统、煤样盒回收系统等)进行后处理。整个化验过程中,测试人员不直接参与操作,只是在智能化验系统外部通过人机操作面板处理一些异常情况。

3、智能化系统组成及设计要求 3.1 微量称重系统 包括煤样瓶、样品加载装置、样品盒、分析天平、电控系统等。机械手将煤样瓶加载到样品加载装置上后,便可进行自动往样品盒中加样,直至到达设定质量,且质量要求符合国标。设计中应用微量加样头关键技术,为参照国外成熟方案进行改进设计,使之满足煤样微量称重的要求。现有方案中的加样头,采用螺旋加上下移动的方式,螺旋主要起到下料的作用,上下运动具有冲击作用,防止粉料结块停滞,采用径向双侧激振落料的技术方案更为合理。 3.2 工业机器人系统 采用典型的工业机器人系统,其包括六自由度工业机器人、机器人行走机构和机器人专用工具。六自由度工业机器人负责煤样及其他物品的空间任意位置的取放;机器人行走机构的作用是将工业机器人移动至不同工位,使机器人具有更大活动空间。机器人专用工具是机器人末端的执行元件,根据化验要求,它能抓取坩埚、灰皿、氧弹等器件及其他微细操作。 3.3 工业分析仪测量系统 工业分析仪主要测量煤样的灰分、挥发分、水分。该系统拟选用全自动工分仪,方便与机器人系统的集成。机器人直接抓取煤样放入全自动工分仪,工分仪自动称重测量,完毕后,机器人将燃烧后的煤样及坩埚,移至坩埚处理系统及废料处理系统。 3.4 量热仪测量系统 测量煤样的热值,用坩埚称取定量煤样,机器人用专用工具将坩埚放入氧弹,机器人给氧弹定量注水,借助辅助设备,机器人给氧弹安装点火丝,借助辅助设备将氧弹合盖。然后机器人将准备好的氧弹放入全自动量热仪中,全自动量热仪自动充氧、检查点火丝并点火。化验完毕后,机械臂将氧弹取出,运至氧弹处理系统和弃料处理系统,将氧弹与坩埚处理干净以备下次使用。此系统中的点火丝安装与氧弹合盖是关键系统,需要设计专用的辅助设备配合机器人来完成动作,详细设计方案需要根据仪器的测量方法及氧弹规格具体展开。 3.5 全水仪测量系统 借助全自动水分仪测量煤样的全水分,煤样称重后,机器人将盛有煤样的坩埚放入全自动水分仪中,全自动水分仪自动进行煤样全水测量,测量完毕后,机器人将坩埚取出移至坩埚处理系统与弃料处理系统。 3.6 定硫仪测量系统 借助全自动定硫仪测量煤样的硫分,煤样称重后,机器人将盛有煤样的坩埚放入全自动定硫仪中,全自动定硫仪自动进行煤样硫分测量,测量完毕后,机器人将坩埚取出移至坩埚处理系统与弃料处理系统。 3.7 电气控制系统 该系统是控制系统的动力源,由样品电子标签、扫码及加解锁伺服控制系统、自动样品输送伺服控制系统、自动存查样伺服控制系统、微量给料称重伺服控制系统、自动检验伺服控制系统、自动器皿处理伺服控制系统、自动废料处理伺服控制系统等电气控制系统部件组成,各伺服控制系统部件间通过工业以太网、现场总线等互连,在检验信息管理系统的统一调度安排下,为各个环节的机器实现自动控制功能。 1) 电子标签、扫码及加解锁伺服控制系统。用于实施样品的统一密钥编码,自动采样伺服控制系统可根据实际业务的需要实现多种方式的采样,样品经过预处理后储存于带电子密码锁的容器内并自动推送至自动制样系统。 2) 微量给料称量伺服控制系统。通过钥匙打开煤样罐后,取出特定的煤样配合分析天平实现检验样品的称量及分装,样品分装完成后控制给料系统进行自动清洁。 3) 自动检验伺服控制系统。用于把已经分装好的样品送入特定的检验设备中,由各检验分析仪器对样品进行特定的处理,检验完成后,自动把检验结果送入检验信息管理系统。 4) 自动器皿处理、自动废料处理伺服控制系统。用于实现检验器皿的输送、清洁、废料的处理。煤样化验自动化系统使用新一代高性能工业计算机作为电控系统的统一调度管理服务中心(调度服务器),通过高性能工业以太网交换机与数据服务器、机器人、量热仪、工业分析仪、定硫仪、全水仪、微量加料称重系统、组建高速、稳定、可靠的工业以太网,通过工业以太网实现化验任务的自动化通信。 3.8 扫码系统 选用满足国际标准ISO14443A的射频集成电路卡作为煤样识别的ID卡,该RFID整卡包括天线合成于一个直径25mm,厚度0.5mm的一个圆柱形轻薄柔性基片上,方便于安装在不同的位置。RFID卡为无源卡,当需要读写RFID上的信息时,需要通过读卡器向RFID实施供电,RFID上电后,再由读卡器按规定的通信协议实施访问。具有32位的全球唯一ID号,128字节用户加密键,通过加密键可能控制RFID不能由非授权用户随意改写信息。RFID扫码系统是网络型的阅读器,总共使用192位的共24个字节的编码信息。当智能制样系统与智能化验系统之间的距离较远无法进行样品自动传输时,需要借助人工传输。为了防止人工在样品传输过程中的干涉,需要对样品进行加锁,当此类样品进入智能化验系统时,需用到扫码解锁系统。为扫码解锁系统基本流程,加锁全水样与加锁分析样分别用专用加锁样品盒装载,人工将样品盒放置于化验室特定位置后,机器人抓取样品盒放于扫码装置扫码登记,然后进入解锁装置解锁,得到解锁的全水样与分析样,从而进行后续自动化验操作。 4、应用效果 化验系统自完成投入运行后取得良好效果,将大幅提升田庄选煤厂的智能化和自动化水平,为企业进入工业4.0时代,打造无人智慧化工厂,迈出坚实的步伐。现场智能化验系统布置见图3。

原有化验员工近40多人,将一线工人从繁重、危险的生产环境中解脱出来,降低选煤厂用工成本。同时,提高了作业效率,提供了更快速精准的智能化生产能力,实现减员增效,提高了煤炭产品质量,为企业带来间接的经济效益。 全封闭自动化的化验系统可以彻底杜绝人为因素有意或无意对化验结果的影响,避免了不必要的经济损失,保证化验结果的客观性和公正性,提升了化验结果的权威性。大幅度提升集团煤样检测单位的智能化和自动化水平,增强了企业的安全生产能力,提高了企业的生产效率,提升了煤的品质和稳定性。 5、结论 工业机器人智能化验子系统通过研究分析和具体设计研制,既提升了系统的智能化水平,又提高了企业的效益,取得了良好的效果。在调度监管系统的统一安排下,完全实现无人值守无人参与,全自动从样品库中取出已经制成分析样的各种样品,由机器人实现样品称量,并自动分发到各种分析检验仪器进行检验,检测完成后检验结果自动存入中央服务器数据库系统,并由中央服务器系统对检验结果进行处理并生成最终的检验报告。智能化煤质检验信息管理系统,是综合运用现代计算机信息技术、工业自动化、智能机器人、计算机网络、成像与图像处理、现代物联网技术等现代新兴技术手段,在完全满足煤质检验国家标准的前提条件下,实现检验系统的智能化、自动化,实现检验过程的化验无人化、无纸化,使检验结果能够更客观的反映实际物品的品质。系统在调度监管子系统的统一调度安排下,通过系统的服务器调度安排全自动智能化检测过程,实现真正的无人值守检测过程。 |